彦根藩の当主である井伊直孝公をお寺の門前で手招き雷雨から救ったと伝え

られる招き猫と井伊軍団のシンボルとも言える赤備え(戦国時代の井伊軍団

編成の一種、あらゆる武具を朱りにした部隊編成のこと兜(かぶと)を合体

させて生まれたキャラクタ。

【季語と短歌:8月19日】

向日葵や安らぎ願い手を合わす

ウクライナに平穏を

🪄昨夜、OB会の件で同僚に電話。手術直後であった。事情を尋ね励ました。

生涯現役をモットーを旨とする吾の難儀が続く。 ままよ!

🟡日本発Z革命 ㉑

気候変動禍ゼロ・再エネ・人工燃料・超資源回収 へーリオス

へーリオス

「世界は読み通りになっていますね。」

「人工燃料も話題になってきています。2023年のドリーム燃料?」

「日本人が開発成功!リッター14円の人工石油というやつです。」

「夢でないね?」

ベゴニア(秋海棠)

ベゴニア(秋海棠)

「現在段階では、疑問符がつきます。」

「常温核融合騒動と同じ類のようですよ。」

「慎重に開発研究をつづけたいね。」

✳️ 全固体電池製造技術編

1️⃣ 特開2025-120482 硫化物系全固体電池用正極活物質

要約:本発明は、全固体電池用正極活物質に関するものであって、上記正極

活物質は、リチウム金属酸化物を含有するコア表面に特定のサイズを有する

金属硫化物粒子を含有するシェルが吸着した構造を有することによって、正

極活物質と固体電解質の間に発生しうるクラックとこれらの間の反応性が低

減されるので、リチウムイオンの移動度が向上し、高い充放電容量を具現で

きるという利点がある。本発明の目的は、正極活物質と固体電解質との間に

発生しうるクラックが発生したり、これらの間の副反応が誘導されるのを防

止して、リチウムイオンの移動度が向上した硫化物系全固体電池用正極活物

質を提供することにある。

【特許請求の範囲】

【請求項1】

下記化学式1で示すリチウム金属酸化物を含有するコアと、

前記コアの表面に吸着し、金属硫化物粒子(M2S)を含むシェルと、を含

み、前記金属硫化物粒子の平均粒径が0.1nm~40nmであり、

[化学式1]

Lix[NiyCozMnwM1v]Ou

前記化学式1中、

M1は、W、Cu、Fe、V、Cr、Ti、Zr、Zn、Al、In、Ta、

Y、La、Sr、Ga、Sc、Gd、Sm、Ca、Ce、Nb、Mg、B、

およびMoからなる群から選ばれる1種以上の元素であり、

x、y、z、w、vおよびuは、それぞれ1.0≦x≦1.30、0.1

≦y<0.95、0.01<z≦0.5、0.01<w≦0.5、0≦v≦

0.2、1.5≦u≦4.5である、全固体電池用正極活物質。

【請求項2】

記金属硫化物粒子は、Zn、Mn、Cu、Cr、Zr、AlまたはTiを含

有する単一金属硫化物を含む、請求項1に記載の全固体電池用正極活物質。

【請求項3】

前記金属硫化物粒子は、硫化亜鉛(ZnS)粒子である、請求項1に記載

の全固体電池用正極活物質。

【請求項4】

前記金属硫化物粒子は、正極活物質全体の重量に対して0.1~2重量%

で含まれる、請求項1に記載の全固体電池用正極活物質。

【請求項5】

前記正極活物質の平均粒径は、0.5μm~10μmである、請求項1に記

載の全固体電池用正極活物質。

【請求項6】

前記金属硫化物粒子を含むシェルは、コア全体の面積を基準として60%

以上の面積に吸着する、請求項1に記載の全固体電池用正極活物質。

【請求項7】

下記化学式1で示すリチウム金属酸化物と金属硫化物粒子(M2S)を含

む混合物を製造する段階と、前記混合物を熱処理する段階と、を含み、前記

金属硫化物粒子の平均粒径が0.1nm~40nmであり、

[化学式1]

Lix[NiyCozMnwM1v]Ou

前記化学式1中、

M1は、W、Cu、Fe、V、Cr、Ti、Zr、Zn、Al、In、Ta、

Y、La、Sr、Ga、Sc、Gd、Sm、Ca、Ce、Nb、Mg、B、

およびMoからなる群から選ばれる1種以上の元素であり、

x、y、z、w、vおよびuは、それぞれ1.0≦x≦1.30、0.1≦

y<0.95、0.01<z≦0.5、0.01<w≦0.5、0≦v≦

0.2、1.5≦u≦4.5である、全固体電池用正極活物質の製造方法。

【請求項8】

前記混合物は、リチウム金属酸化物の全重量に対して金属硫化物を0.1

~2重量%で含む、請求項7に記載の全固体電池用正極活物質の製造方法。

【請求項9】

前記熱処理する段階は、300℃~500℃で行われる、請求項7に記載

の全固体電池用正極活物質の製造方法。

【請求項10】

前記熱処理する段階は、窒素ガスおよびアルゴンガスのうち1種以上の非

性ガスの存在下で行われる、請求項7に記載の全固体電池用正極活物質の製

造方法。

【請求項11】

請求項1に記載の正極活物質を含む正極と、

負極と、

前記正極と負極との間に配置される硫化物系固体電解質と、を含む、全固体

リチウム二次電池。

【請求項12】

前記硫化物系固体電解質は、Li2S-SiS2、LiI-Li2S-Si

S2、LiI-Li2S-P2S5、LiI-Li2S-B2S3、Li3

PO4-Li2S-Si2S、Li3PO4-Li2S-SiS2、LiP

O4-Li2S-SiS、LiI-Li2S-P2O5、LiI-Li3P

O4-P2S5、およびLi2S-P2S5からなる群から選ばれる1種以

上を含む、請求項11に記載の全固体リチウム二次電池。

2️⃣ 特開2025-116489 全固体電池および全固体電池の製造方法 株式会社A

ESCジャパン (審査前)

要約:

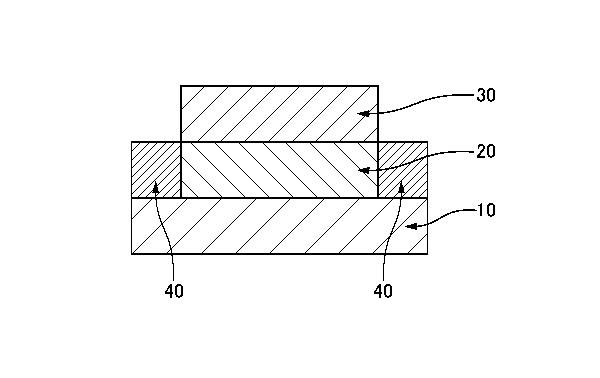

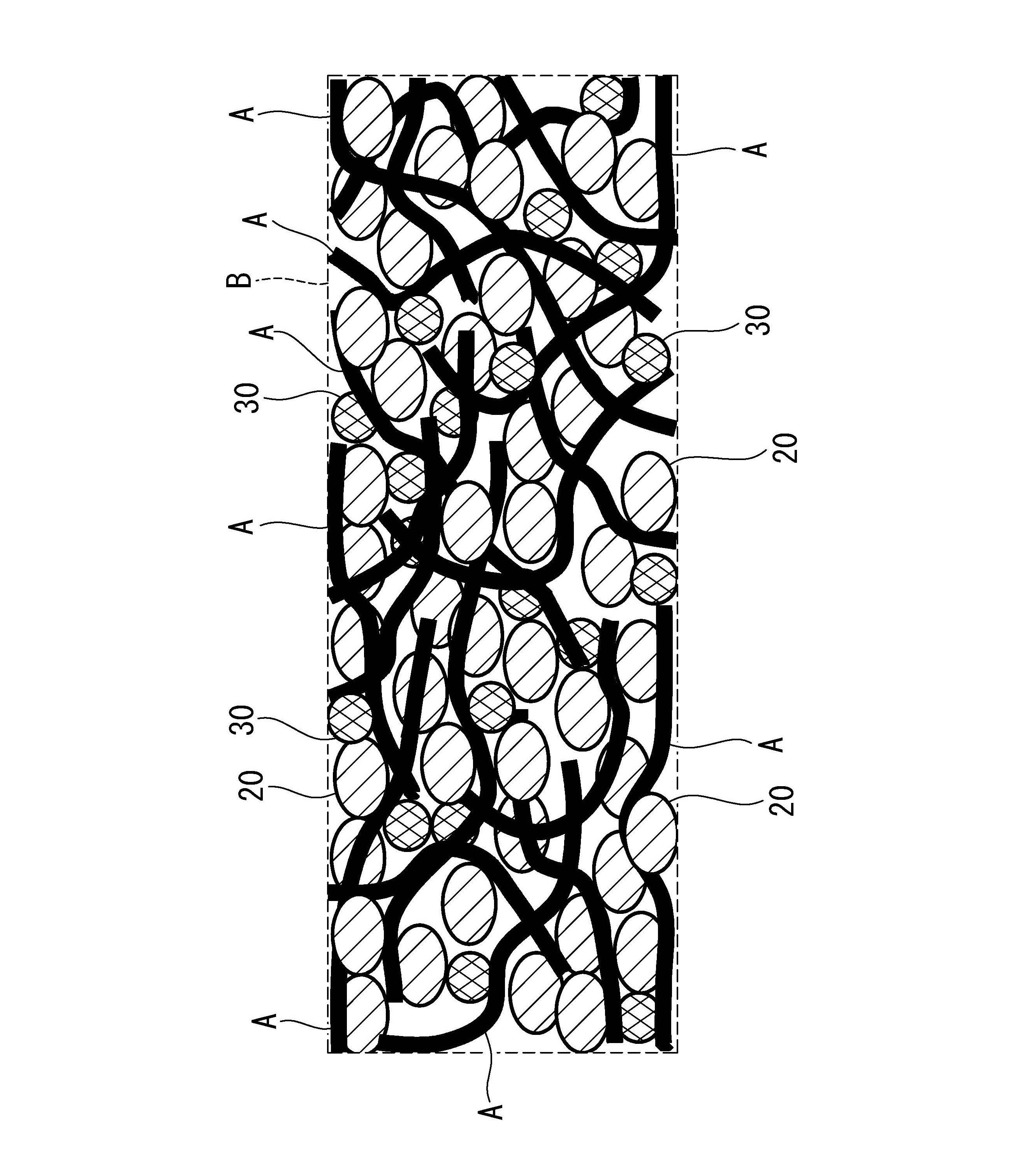

下図1のごとく、正極活物質層10と、固体電解質層20と、負極活物質層

30とをこの順に有し、固体電解質層20の外周部に接する絶縁部材40を

さらに有し、固体電解質層20の少なくとも一部が、正極活物質層10およ

び絶縁部材40に囲まれた領域(S)に位置する全固体電池。

【図1】本実施形態の全固体電池の一例を模式的に示す概略断面図

符号の説明:

10 正極活物質層 20 固体電解質層 30 負極活物質層 40 絶縁部

材

発明の効果:

本発明によれば、歩留まりが向上した全固体電池を提供できる。

【特許請求の範囲】

【請求項1】

正極活物質層と、固体電解質層と、負極活物質層とをこの順に有し、

前記固体電解質層の外周部に接する絶縁部材をさらに有し、

前記固体電解質層の少なくとも一部が、前記正極活物質層および前記絶縁部

材に囲まれた領域(S)に位置する全固体電池。

【請求項2】

前記固体電解質層の体積が、前記領域(S)の体積を100%としたとき、

50%以上250%以下である、請求項1に記載の全固体電池。

【請求項3】

前記絶縁部材が前記正極活物質層の前記固体電解質層側の面の外周部上に

位置する、請求項1または2に記載の全固体電池。

【請求項4】

前記絶縁部材が前記正極活物質層の外側面に接し、前記絶縁部材の厚みが

前記正極活物質層の厚みよりも大きい、請求項1または2に記載の全固体電池。

【請求項5】

前記負極活物質層の前記固体電解質層側の面の範囲が、前記固体電解質層の

前記負極活物質層側の面の範囲より大きく、前記絶縁部材の外周が囲む範囲

より小さい、請求項1~4のいずれかに記載の全固体電池。

【請求項6】

前記負極活物質層の前記固体電解質層側の面の範囲が、前記固体電解質層

の前記負極活物質層側の面の範囲以内である、請求項1~4のいずれかに記

載の全固体電池。

【請求項7】

前記固体電解質層の厚みが前記領域(S)の厚みよりも大きい、請求項1~

6のいずれかに記載の全固体電池。

【請求項8】

前記固体電解質層の厚みが前記領域(S)の厚み以下である、請求項1~

6のいずれかに記載の全固体電池。

【請求項9】

前記負極活物質層が、炭素材料、リチウム系金属材料、Si系材料および

導電性ポリマー材料からなる群より選択される一種または二種以上の負極活

物質を含む、請求項1~8のいずれかに記載の全固体電池。

【請求項10】

前記固体電解質層が、オキシド系固体電解質材料、硫化物系固体電解質材

料、ポリマー系固体電解質材料およびハロゲン系固体電解質材料からなる群

より選択される一種または二種以上の固体電解質材料を含む、請求項1~9

のいずれかに記載の全固体電池。

【請求項11】

前記絶縁部材が、絶縁テープおよび絶縁膜からなる群より選択される一種

または二種以上を含む、請求項1~10のいずれかに記載の全固体電池。

【請求項12】

請求項1~11のいずれかに記載の全固体電池を製造するための製造方法

であって、

前記正極活物質層および前記絶縁部材に囲まれた前記領域(S)に固体電

解質層を付与する工程を含む全固体電池の製造方法。

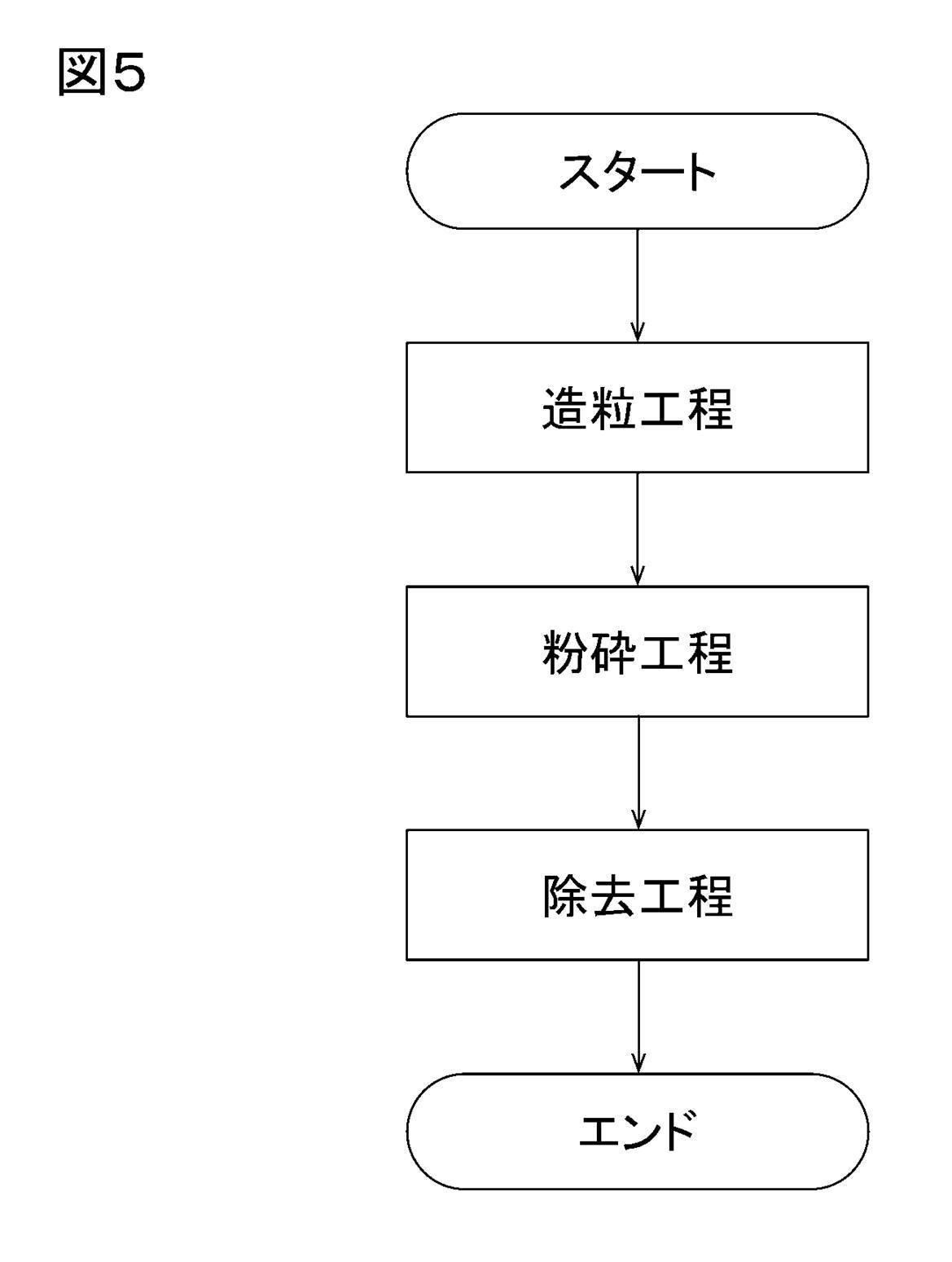

3️⃣ 特開2025-112212 全固体電池の製造方法、および、全固体電池の製造

装置 カナデビア株式会社(審査前)

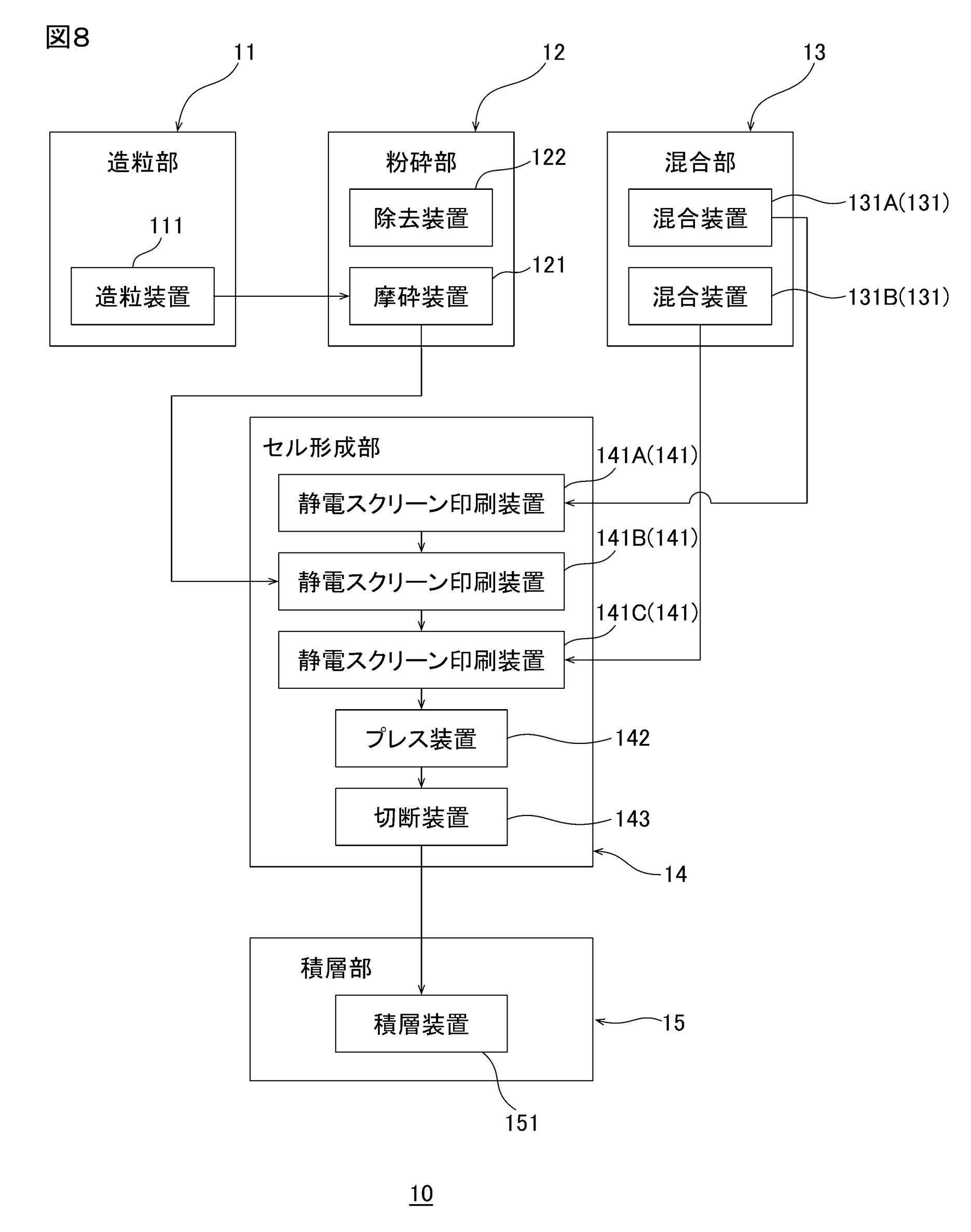

要約:下 図8のごとく、全固体電池1の製造方法は、粉体材料を凝集させて

第1粒体を形成する造粒工程と、第1粒体を砕いて第1粒体よりも小さい第

2粒体を形成する粉砕工程と、第2粒体を乾式で第1基材F1上に堆積させ

て電極積層体2を形成する電極積層体形成工程と、電極積層体2と集電体3

とを積層する積層工程とを含む。粉体膜の薄層化、および、粉体膜の厚みの

均一化を図ることができる全固体電池の製造方法、および、全固体電池の製

造システムを提供する。

図8は、本発明の一実施形態としての全固体電池の製造システムを示すブロ

ック図。

【発明の効果】

本発明の全固体電池の製造方法、および、全固体電池の製造システムによれ

ば、粉体膜の薄層化、および、粉体膜の厚みの均一化を図ることができる。

【特許請求の範囲】

【請求項1】

粉体材料を凝集させて第1粒体を形成する造粒工程と、

前記第1粒体を砕いて前記第1粒体よりも小さい第2粒体を形成する粉砕工程と、

前記第2粒体を基材上に堆積させて電極積層体を形成する電極積層体形成工程と、

前記電極積層体と集電体とを積層する積層工程と

を含む、全固体電池の製造方法。

【請求項2】

前記造粒工程および前記粉砕工程は、乾式で実行される、請求項1に記載

の全固体電池の製造方法。

【請求項3】

レーザー回折/散乱法によって測定された前記粉体材料のメジアン径(d5

0)は、個数基準で、10μm未満である、請求項1に記載の全固体電池の

製造方法。

【請求項4】

レーザー回折/散乱法によって測定された前記第2粒体のメジアン径(d

50)は、個数基準で、30μm以下である、請求項1に記載の全固体電池

の製造方法。

【請求項5】

前記粉砕工程において、前記第1粒体を摩砕する、請求項1に記載の全固

体電池の製造方法。

【請求項6】

前記造粒工程の後、前記粉砕工程の前、および、前記粉砕工程の後、前記

電極積層体形成工程の前の少なくともいずれか一方のタイミングで、微粉を

除去する除去工程をさらに含む、請求項1に記載の全固体電池の製造方法。

【請求項7】

前記粉体材料は、固体電解質を含む粉体である、請求項1に記載の全固体

電池の製造方法。

【請求項8】

粉体材料を凝集させて第1粒体を形成する造粒部と、

前記第1粒体を砕いて前記第1粒体よりも小さい第2粒体を形成する粉砕

部と、 前記第2粒体を基材上に堆積させて電極積層体を形成する電極積層

体形成部と、前記電極積層体と集電体とを積層する積層部とを有する、全

固体電池の製造システム。

【請求項9】

前記造粒部は、前記第1粒体を形成する造粒装置を備え、

前記粉砕部は、前記第1粒体を摩砕する摩砕装置を備え、

前記造粒部および前記粉砕部の少なくとも一方は、微粉を除去する除去装

置をさらに備える、請求項8に記載の全固体電池の製造システム。

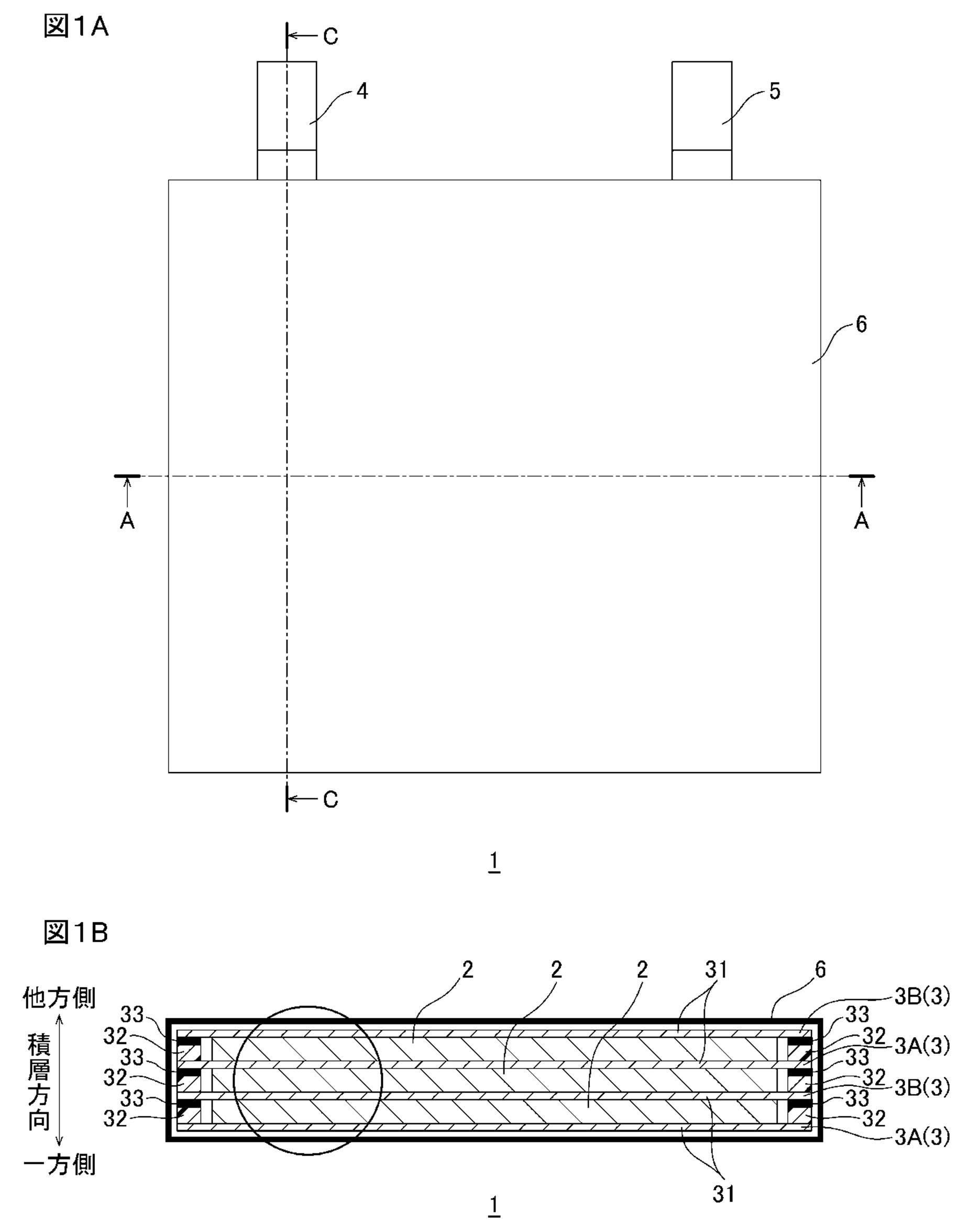

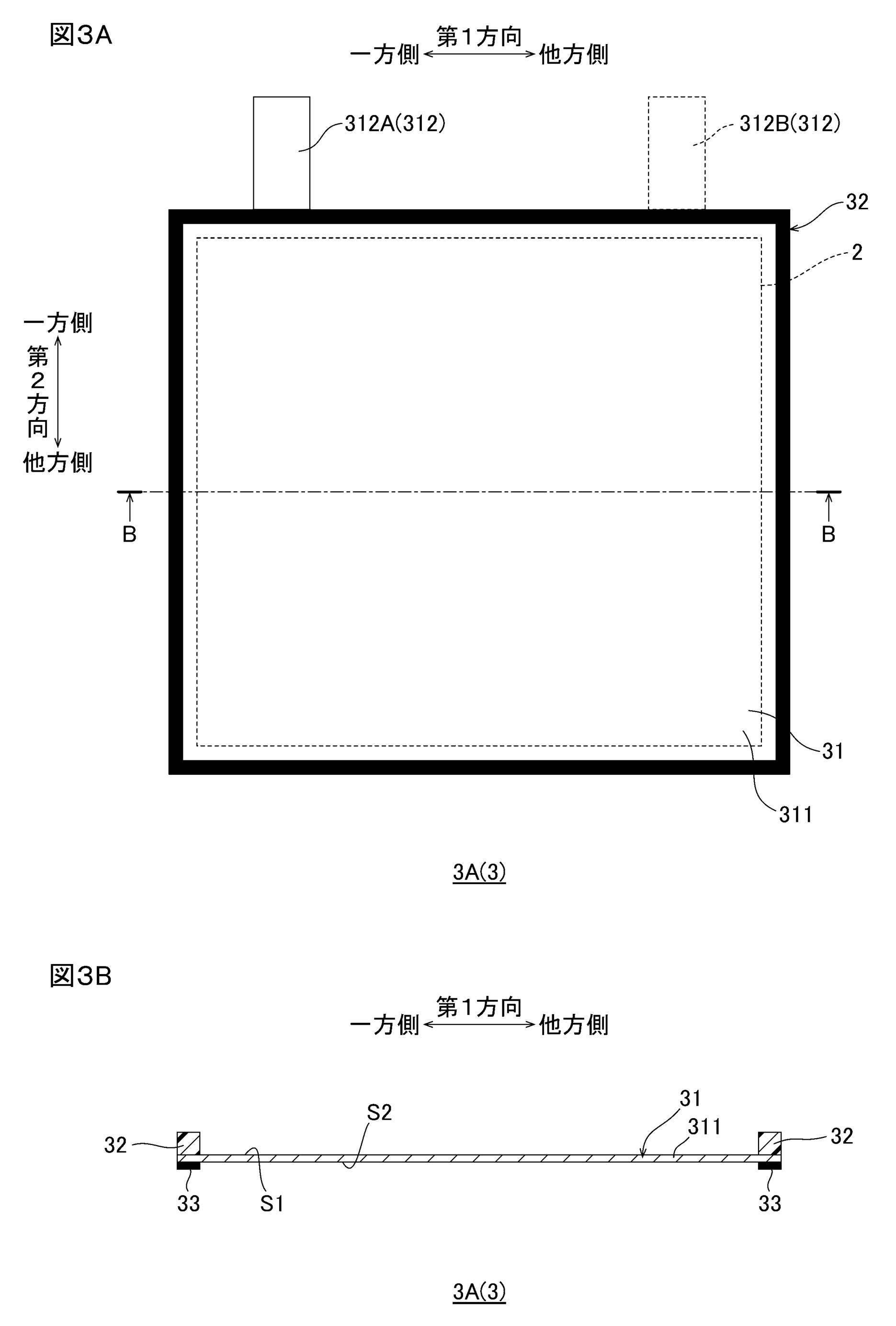

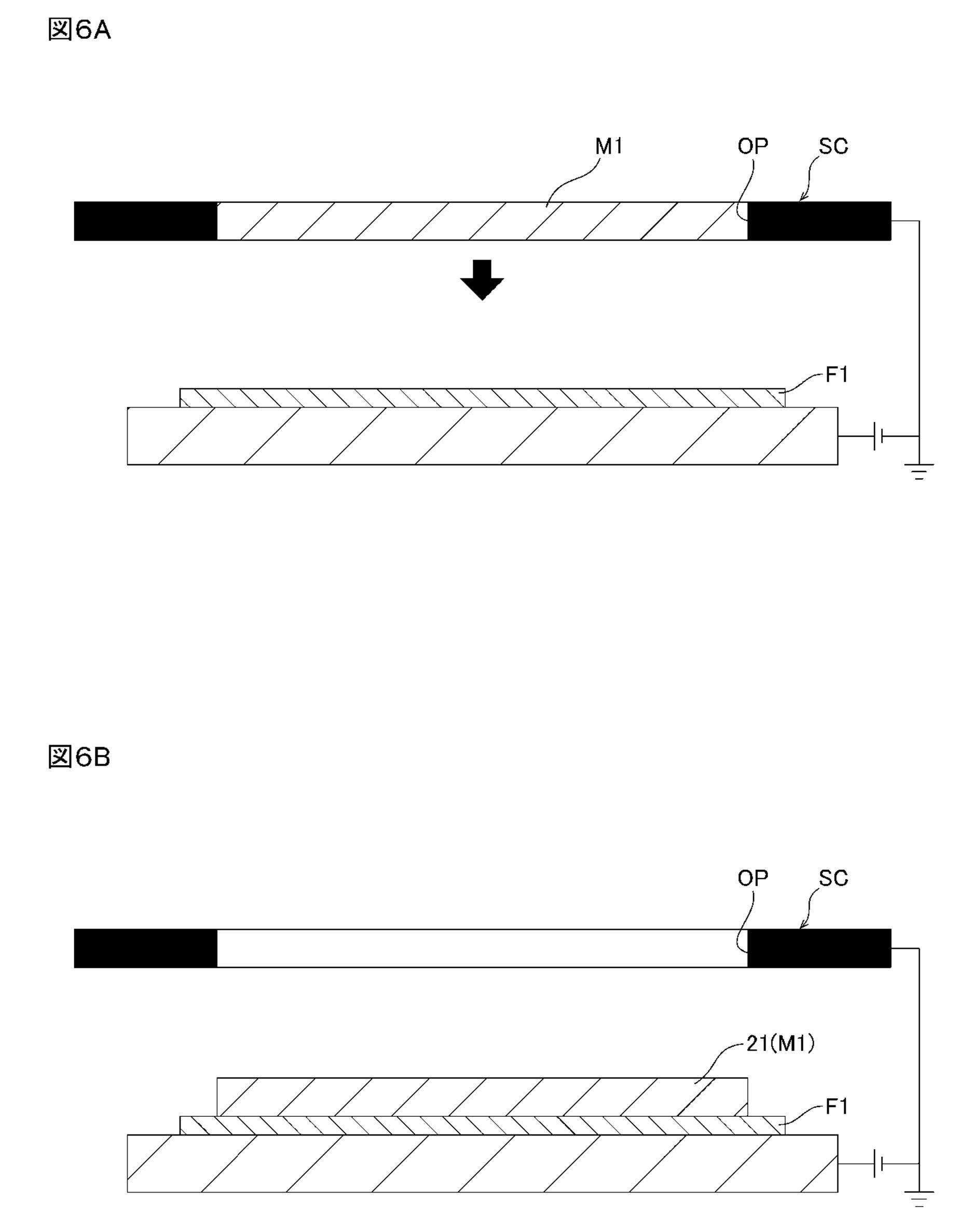

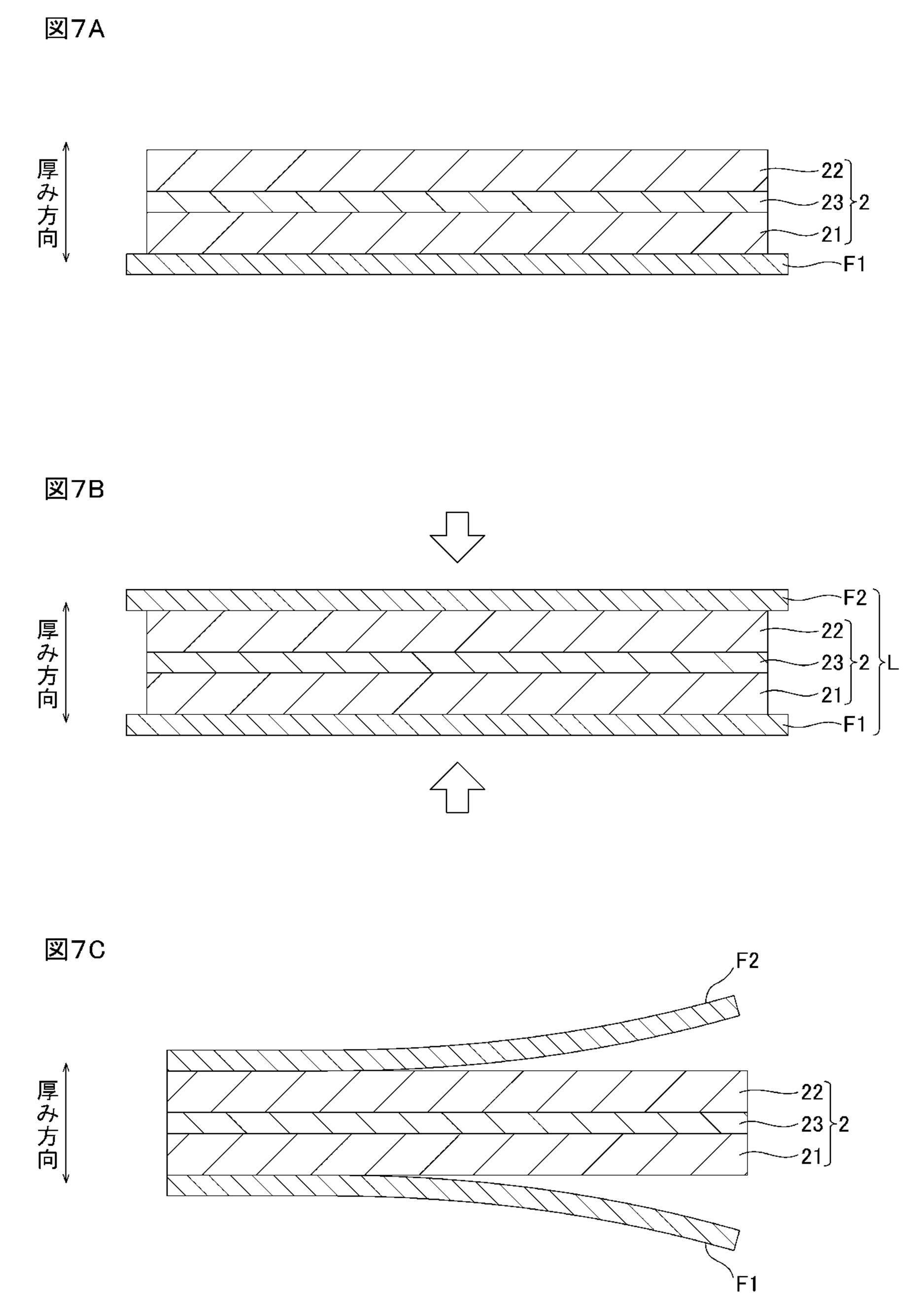

【図面の簡単な説明】

【図1】図1Aは、全固体電池の平面図である。図1Bは、図1Aに示す全

固体電池のA-A断面図である。

【図2】図2Aは、図1Bに示す電極積層体の層構造を示す断面図である。

図2Bは、図1Bに示す全固体電池の拡大図である。

【図3】図3Aは、図2Bに示す正極集電体の平面図である。図3Bは、図

3Aに示す正極集電体のB-B断面図である。

【図4】図4は、図1Aに示す全固体電池のC-C断面図である。

【図5】図5は、本発明の一実施形態としての全固体電池の製造方法の原料

調製工程を説明するためのフロー図である。

【図6】図6Aおよび図6Bは、図5に続いて、全固体電池の製造方法を説

明する工程図である。図6Aは、電極積層体形成工程において、スクリーン

の開口に正極合材が充填された状態を示す。図6Bは、電極積層体形成工程

において、開口内の正極合材を第1基材の上に転写して、第1基材上に正極

層が形成された状態を示す。

【図7】図7Aから図7Cは、図6Bに続いて、全固体電池の製造方法を説

明する工程図である。図7Aは、電極積層体形成工程において、正極層上に

固体電解質層が形成され、固体電解質層上に負極層が形成された状態を示す。

図7Bは、プレス工程を示す。図7Cは、剥離工程を示す。

以下割愛

2️⃣ 特開2022-114318 蓄電デバイスの電極の製造方法、蓄電デバイスの電極

用の短繊維の製造方法、容器に入った蓄電デバイスの電極用の短繊維、およ

び蓄電デバイスの電極 I&Tニューマテリアルズ株式会社 (審査中)

要約:

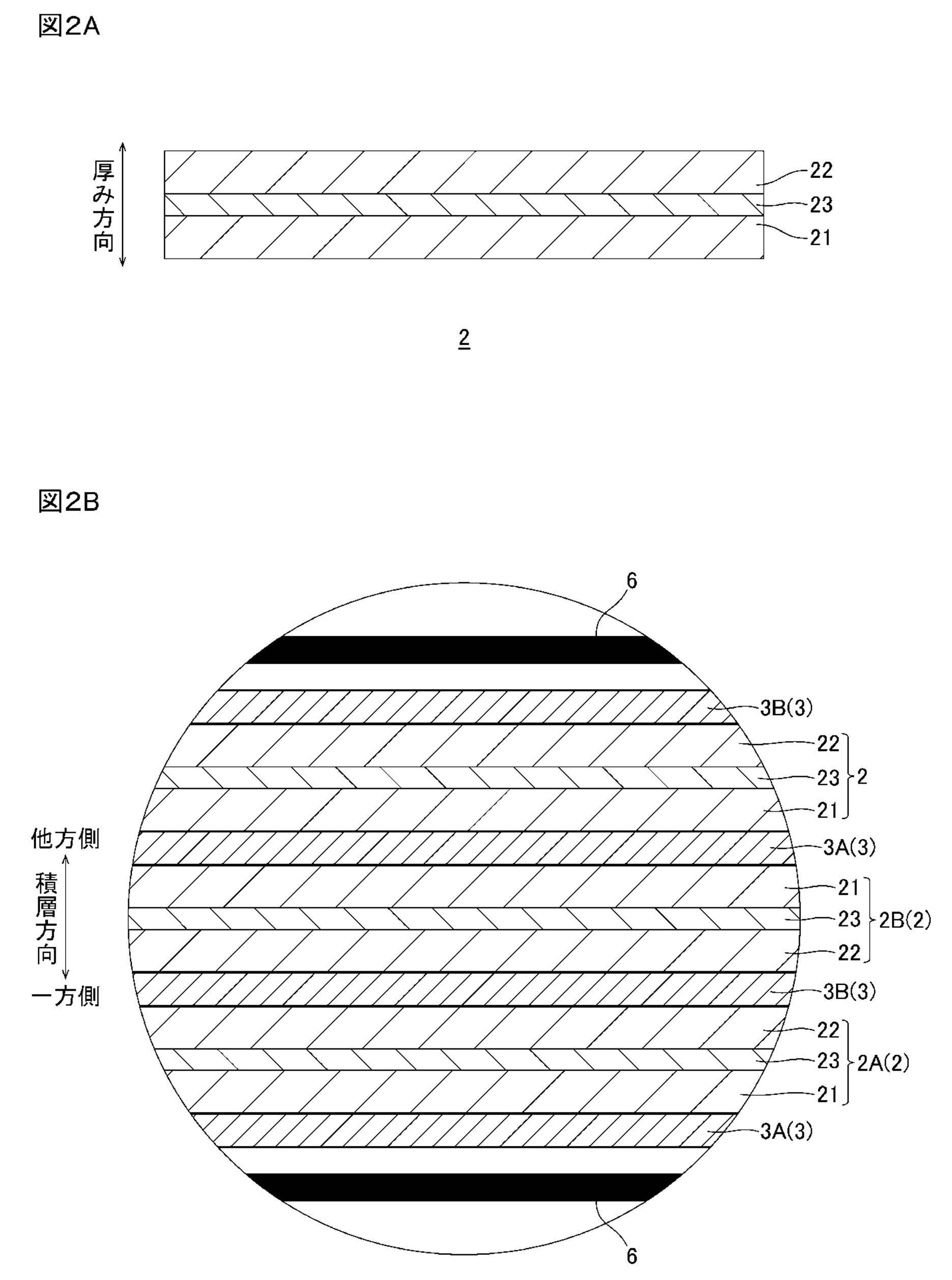

下図1のごとく、アルミニウム又は銅の金属繊維を得る繊維作成工程と、前

記金属繊維又は所定の切断器具によって切断された前記金属繊維を溶媒中に

入れると共に、前記溶媒をかき混ぜることによって、前記金属繊維を平均長

さが0.8mm以下となるように短くするかき混ぜ工程と、前記かき混ぜ工

程によって作られたアルミニウム製又は銅製の短繊維Aと、充電時に電解質

イオンが吸着する吸着物質粉又は充放電時に化学反応する活物質粉20と、

バインダーBとを含む液状又はゲル状のスラリーを所定形状に成形する成形

工程と、前記所定形状に成形された前記スラリーを乾燥させることによって

前記短繊維Aを含む電極を形成する乾燥工程とを有する、蓄電デバイスの電

極の製造方法である。内部抵抗を低減し、膨張収縮による集電体からの活物

質の剥離を防止できる電極の製造方法を提供する。

【図1】本発明の一実施形態に係る電極の断面イメージ図

図面の簡単な説明:

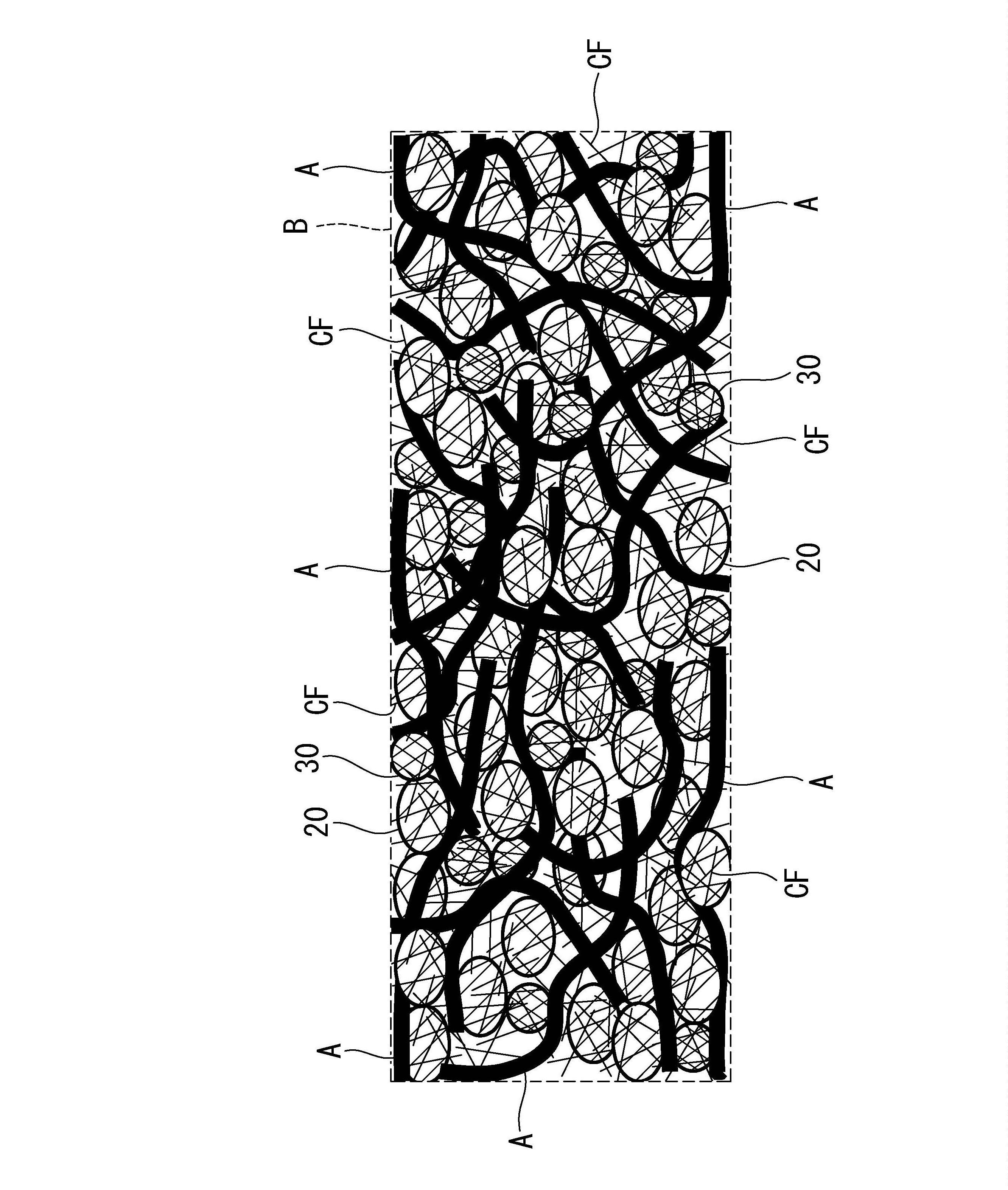

【図2】本実施形態の他の電極の断面イメージ図。

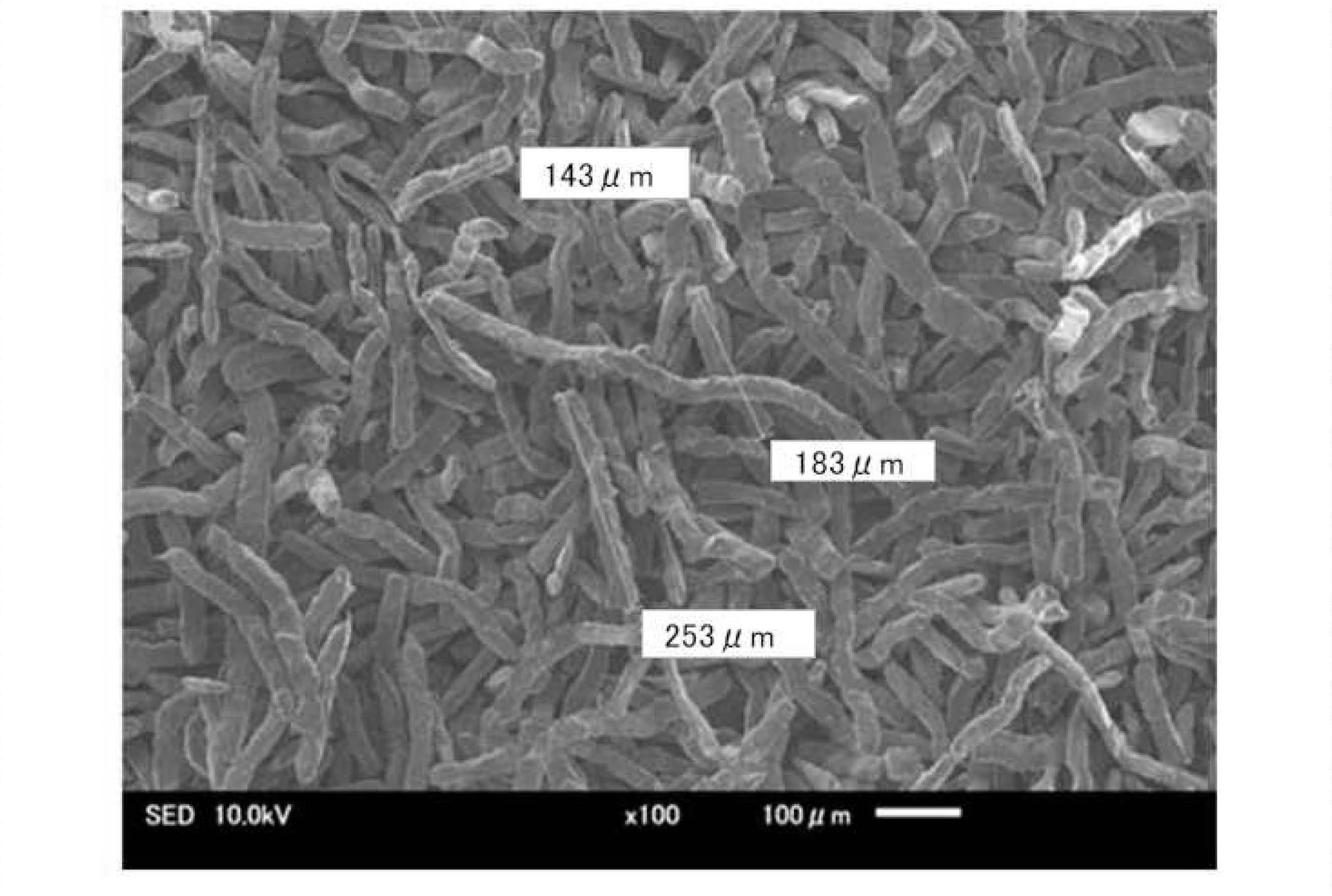

【図3】本実施形態の短繊維の電子顕微鏡写真。

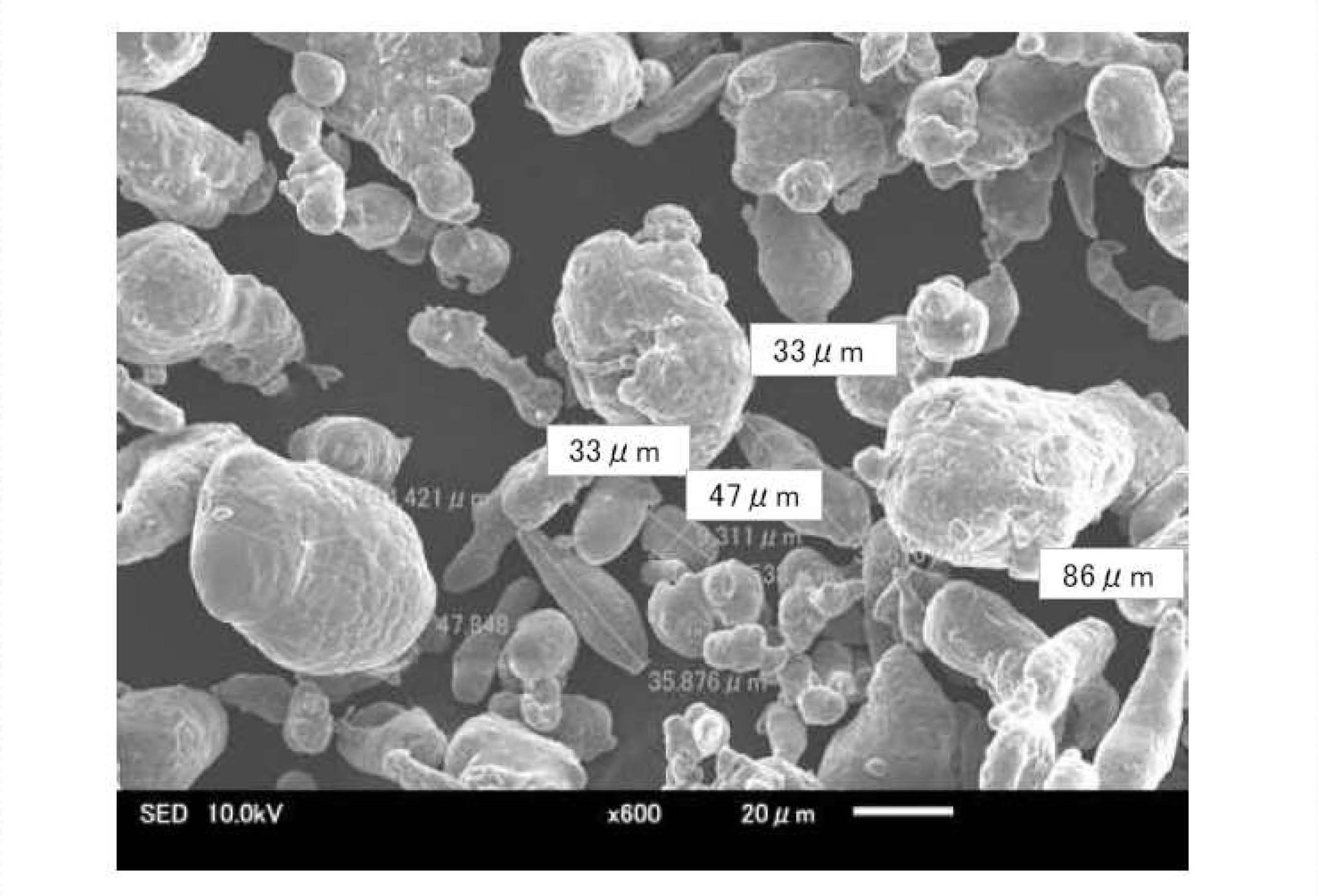

【図4】本実施形態の金属紛の電子顕微鏡写真

【図5】本実施形態のスラリーの製造方法を示す概略図。

【図6】本実施形態の電極を用いた全固体型電池の概略断面図。

【図7】実施例の電極を用いたリチウムイオン電池の特性を示すグラフで

【図8】実施例の電極を用いたリチウムイオン電池のサイクル特性を示すグラフ

【図9】本実施形態の電極を用いたリチウムイオン電池の特性を示すグラフ。

【図10】実施例の電極を用いたリチウムイオン電池の特性を示すグラフ。

【発明を実施するための形態】【0031】

本発明の一実施形態に係る電極および蓄電デバイスについて図面を参照し

て以下説明する。なお、蓄電デバイスとして主にリチウムイオン電池を用い

て説明する。

図1および図2は、平均線径が50μm以下であるアルミニウム又は銅の

繊維Aが混入された電極(正極又は負極)を示している。なお、短繊維Aの

代わりにアルミニウム製、銅製、又は、これらと同等以下の導電性を有する

金属から成る金属粉が混入されていてもよい。

なお、図1および図2は本実施形態の構成をわかりやすく示すための図であ

り、短繊維A、活物質粉20、導電助剤30、カーボン繊維CF等の大きさ

、太さ、長さ、配合比等は実際と異なる。【0032】

この電極は、図1および図2に示すように、平均線径が50μm以下である

アルミニウム又は銅の短繊維A若しくは平均粒径が0.1mm以下である金

属粉と、短繊維A若しくは金属粉と共にバインダーBにより保持されて充放

電時に化学反応する活物質粉20とを備え、必要に応じてバインダーBによ

り保持された導電助剤30を備えている。なお、短繊維Aの代わりに前記金

属粉が用いられる場合は、図1および図2において、短繊維Aの代わりに金

属粉が存在することになるが、金属粉の形状は短繊維Aの形状と異なるため、

金属粉の存在態様は短繊維Aの存在態様と若干異なる場合もある。

【0033】

[短繊維の成形]

コイル切削法により製作した金属長繊維(アルミニウム又は銅の長繊維、

平均線径は50μm以下、好ましくは25μm以下、より好ましくは20μm

以下である)の束を例えば0.1mm~0.3mm厚の一対の紙若しくはプ

ラスチックフィルムによって挟み込み、前記長繊維の束を任意の長さに切断

する。つまり、前記長繊維の束をプラスチック、薄い金属箔、紙等のその他

の薄い部材等から成る押さえ部材を用いて所定の面に押さえつけた状態で、

前記長繊維を切断刃等の切断器具を用いて切断する。所定の面は、本実施形

態ではプラスチックフィルムの上面であるが、プラスチック、金属等から成

る作業台、箔、紙等の薄い部材の上面であってもよい。好ましくはプラスチ

ックフィルムは厚さが1mm以下である。若しくは、筒状のプラスチック管

の中に前記長繊維の束を配置した状態で、前記長繊維の束を任意の長さに切

断する。プラスチック管の壁圧は例えば0.1~0.3mmであり、0.5

mm以下であることが好ましい。これにより、任意の長さ、例えば1~3m

mの金属繊維が作成される。【0034】

つまり、前記長繊維の束をプラスチック、金属箔、紙等の薄い部材から成る

管状部材の中に配置した状態で、前記長繊維の束を切断する。前記長繊維の

束が前記押さえ部材又は前記管状部材と共に切断されてもよい。これにより

、長繊維の束の切断を安定して効率的に行うことが可能になる。また、管状

部材の中に長繊維の束が比較的密に配置されることが好ましい。押さえ部材

又は管状部材を用いずに長繊維の束が切断される場合もあり得る。【0035】

ここで、コイル切削法は、アルミニウム又は銅の箔をコイル状に巻き、その

コイルの端面を切削工具で切削することにより長尺金属繊維(金属長繊維)

を得る。

なお、本実施形態の上記金属繊維または後述の短繊維Aは、鋼、ステイン

レス、真鍮等の他の金属が少量混ざる場合もあり得る。【0036】

コイル切削法によって製作され前述のように切断され作成された金属繊維は、

その断面に、箔の表面であった部分に対応する辺と、切削工具で切断された

辺とを有する。そして、表面に対応する辺と切断された辺との間が、角、広

いV断面形状、狭いV断面形状、又はV断面形状に近い形状となる。このた

め、後述の各工程において短繊維AがバインダーB等の中を掻き分けて活物

質粉20、他の短繊維A等と接触し易くなることが期待される。または、短

繊維Aが他の短繊維A、活物質粉20等に食い込み易くなることが期待される。

このように、コイル切削法とは、コイル状に巻いた金属箔をその端面方向か

ら切削して形状の整った長繊維を製作する方法である。したがって、その繊

維の断面は、例えば箔の厚さと切削深さを持った正方形、長方形、若しくは

台形のような形状をしており、形状が整っている。このように断面形状およ

び長さが整った短繊維によって電池性能の向上を計る事が可能になる。また

この方法は、箔にできる金属であればどんな種類の金属にも適用できる。

この方法による短繊維の長さは、切断が可能であればどのような短い繊維

の製作も可能であるが、時間のロスと難易度、またそれにかかるコスト増が

発生する。更に、その微細な繊維を取り扱う際に、粉塵による爆発の危険性

も存在する。

ビビリ加工等の他の方法で、アルミニウム、銅等を切削して、上記金属繊維

又は短繊維Aを製作することもできる。切削を伴わない溶融吹き出し法等を

用いて上記金属繊維を製作することも可能である。【0037】

前述の工程によって得られた金属繊維を、以下の電極を形成する際に使用す

る溶媒(例えばNMP)中に、直径10mmの2個又は複数個のセラミック

ボールと共に自転公転式撹拌機(攪拌装置)に入れる。そして、例えば自転

公転式撹拌機を1000rpmで所定時間(例えば20分程度)回転させ、

これにより前記溶媒をかき混ぜると、例えば図3の形状を有する平均長さ約

200μmの短繊維Aを得ることができる。溶媒は下記バインダーBを含有す

るものであってもよく、下記バインダーBおよび下記他の配合物を含有する

ものであってもよい。金属の種類によって条件は異なるが、図3はアルミニ

ウムの短繊維AのSEM写真である。【0038】

なお、短繊維Aの平均長さは、0.8mm以下であることが好ましく、0.

5mm以下であることがより好ましく、0.3mm以下であることが更に好

ましい。また、前記攪拌装置として、上記金属繊維および前記溶媒を内部に

収容できる公知の攪拌装置であって、前記内部に配置されたブレード、内容

器等の回転体を回転させることによって金属繊維を切断することができる公

知の攪拌装置を用いることも可能である。

また、金属繊維が銅製である時は、前記溶媒を入れずに、ブレード等の回転

体、セラミックボール等を用いながら、攪拌装置によって銅製の短繊維Aを

製作することが可能である。【0039】

一方、図4は、アトマイズ法によって形成されたアルミニウムの金属粉の

SEM写真である。図4のように、アトマイズ法によって形成された金属粉

は形状がいびつである。このため、各粒の粒径は、例えば各粒の最大長さと

することができ、最大長さおよび最小長さの平均値とすることもできる。ま

た、平均粒径は無作為に選択した5つの粒の粒径の平均値とすることができ

る。アルミニウム以外の金属をアトマイズ法によって粉にすることも可能で

ある。また、アトマイズ法以外の公知の方法によって金属粉を作ることも可

能である。図4の金属粉の平均粒径は40μm程度又は50μm程度である

と言える。なお、後述の電池性能を出す上で、金属粉の平均粒径は10μm

以上であることが好ましく、20μm以上であることがより好ましい。また、

後述のスラリーの塗布装置の目詰まりを防止する上で、金属粉の平均粒径は

80μm以下であることが好ましく、より目詰まりを効果的に防止する上で

60μm以下であることがより好ましい。金属粉がこれらの粒径範囲内にあ

ると、スラリーS内に金属粉を分散させ易くなることが期待できる。なお、

金属粉の平均粒径が0.1mm以下であれば、後述の機能を有する電極を製

造可能である。【0040】

なお、前述のように形成された短繊維Aを含有する溶媒が収容された容器

を販売すると、短繊維Aの酸化を防ぎながら客に引き渡すことが可能となる。

この溶媒は、前記攪拌装置に金属繊維と共に入れる溶媒であってもよく、他

の溶媒であってもよい。容器に入った溶媒入りの短繊維Aを購入した者は、

溶媒と共に、又は、溶媒から取り出した短繊維Aを用いて、例えば後述のよ

うに蓄電デバイスの電極を製造することが可能である。容器内の溶媒が前記

攪拌装置に金属繊維と共に入れる溶媒である場合、当該溶媒は電極の製造に

用いられるものであるため、当該溶媒も用いて蓄電デバイスの電極を製造で

きる。【0041】

[電極の成形]

図1に示される電極を形成する際は、図5に示されるように、短繊維Aを含

む溶媒(NMP)中に活物質粉20と、導電助剤30と、バインダーBを添

加し、これらを撹拌する事により液状又はゲル状のスラリーSを作成する。

当該スラリーSを作成するために、アルミニウム又は銅の短繊維Aと、活物

質粉20と、導電助剤30と、希釈したバインダーBとが、混練機等を使用

して混錬される。前記攪拌装置を用いた短繊維Aの製作をせずに、上記金属

繊維を含む溶媒中に活物質粉20と、バインダーBを添加し、これらを撹拌

する事によって、上記金属繊維を切断して前記短繊維Aとすることも可能で

ある。活物質粉20、導電助剤30、およびバインダーBの乾燥時の重量比

は、市販の二次電池におけるこれらの重量比程度であれば問題ない。以下、

重量比(配合比)は、後述の乾燥工程による乾燥後の電極全体(電極箔を除

く)に対する重量比(配合比)のことである。【0042】

本実施形態では、バインダーBの配合比は1重量%以上6重量%未満であり、

2~3重量%前後が好ましい。短繊維Aの配合比は、1重量%以上8重量%

未満が好ましい。短繊維Aが少ないと内部抵抗への効果が少なく、短繊維A

が多いと逆に内部抵抗を上昇させることになる。また、この範囲を超えると

目付量(集電箔1cm2当りの活物質粉20の重量)の低下を招く。短繊維

Aの配合比は、最適には2.0重量%以上5.5重量%以下が好ましい。な

お、短繊維Aの配合比は、3.0重量%以上5重量%以下が最も好ましいと

考えられるが、その配合比は、目付量やバインダーの量により変わる。例え

ば、目付量を増加する場合は短繊維Aの量も増加した方が良く、バインダー

Bの量を減らすにしたがって短繊維Aを増やした方が良い。図2に示される

電極を作成する際は、上記にさらにカーボン繊維CFを加えてスラリーSを

作成する。カーボン繊維CFを添加する場合、その配合比は1重量%以上2

重量%未満が好ましい。カーボン繊維CFが少ないと効果が見えず、カーボ

ン繊維CFが多いとサイクル試験で劣化の原因となる場合がある。【0043】

アルミニウム又は銅の短繊維Aは平均長さが1mm未満であり、アトマイズ

法により作られたアルミニウム粉の平均粒径も0.1mm以下であるため、

スラリーS中において他の配合物と混ざり易い。【0044】

続いて、スラリーSを集電箔(アルミニウム箔若しくは銅箔)に所定の厚さ

で塗布し、例えば、粘度を上げるために前乾燥を行う。低温乾燥に続いて真

空乾燥が行われる場合もある。これによりほぼ全ての溶媒(例えばNMP)が

気化し、バインダーBを介して固形化した活材となる。これをプレス成型す

る事で集電箔上に正極又は負極である電極が載ったシートが形成されるが、

このシートは電極箔と呼ばれ正極、負極それぞれ正極箔、負極箔と称される

。集電箔を使用しない場合は、スラリーSをセパレータに塗布することが可

能である。例えば、セパレータの厚さ方向の一方の面に正極となるスラリー

Sが塗布され、セパレータの厚さ方向の他方の面に負極となるスラリーSが

塗布される。セパレータの一方の面のみに正極又は負極となるスラリーSが

塗布されてもよい。前記前乾燥は、バインダーBが完全に硬化しない状態ま

で乾燥させ、これにより電極箔を所定の形状に成形し易くする。【0045】

さらに、集電箔又はセパレータへの塗布を行わずに、正極又は負極のスラリ

ーSを所定の型上でシート状に成形することも可能である。この場合、シー

ト状に成形された正極又は負極である電極が電極箔と称される。【0046】

これらの短繊維Aや金属粉のアルミニウム又は銅は好ましくは純度が99%

以上、より好ましくは純度が99.9%以上である。前述のアルミニウム又

は銅の短繊維A若しくは金属粉を用いると、プレス成型時に、短繊維A若し

くは金属紛の剛性が比較的低いため、活物質20等に少し押しつぶされ、活

物質20が食い込むように変形する。【0047】

つまり、前記接触している部分で短繊維Aや金属粉が偏平し、これにより、

短繊維Aや金属粉が活物質粉20により密に接触し、電子移動の抵抗低減に

繋がる。

一例では、成形された電極箔を真空乾燥等により乾燥させる乾燥工程が行わ

れる。これにより、電極中の水分の除去とバインダーBの硬化が行われ、電

極が完成する。【0048】

[正極活物質粉]

正極の活物質粉20としては、バインダーB等によって短繊維Aに保持可能

なものや、短繊維Aと共に硬化したバインダーBに保持されるものであれば

よく、サイクル特性に優れたものが好ましい。正極の活物質粉20としては、

一般のリチウムイオン電池に使用されるコバルト酸リチウム(LiCoO2)

やリン酸鉄リチウム(LiFePO4)、マンガン酸リチウム(LiMn2O4)、

これを混合した三元系などが挙げられる。なお、二次電池の正極および負極

に用いられる公知の活物質を使用することが可能である。【0049】

[バインダー]

バインダーBとしては、熱可塑性樹脂や多糖類高分子材料等を用いることが

可能である。バインダーBの材質の例は、ポリアクリル系樹脂、ポリテトラ

フルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ化

ビニリデン(VdF)とヘキサフルオロプロピレン(HFP)との共重合体

等である。なお、二次電池や電気二重層キャパシタの電極に用いられる公知

のバインダーを用いることが可能である。【0050】

[導電助剤]

導電助剤30は、導電性を有する材質であれば良く、電解質や溶媒によって

化学変化しない材質であることが好ましい。例としては、黒鉛やカーボンブ

ラックが挙げられる。なお、二次電池や電気二重層キャパシタの電極に用い

られる公知の導電助剤を用いることが可能である。【0051】

[負極活物質紛]

負極の活物質紛20としては、人造黒鉛や天然黒鉛などが使用される。これ

らを負極に使用する場合、負極側での動作電位が低いため、アルミニウム短

維Aや金属粉を使用した場合にLi-Alの反応が起こる。これは、Liの

減少を引き起こし、急激に電池の劣化が進む。そのため、アルミニウムの短

繊維Aや金属粉は使用できず、銅の短繊維Aや金属粉を使用する必要がある

一方、近年開発され、Li-Alの反応よりも反応電位が高いLTO(チタ

ン酸リチウム)を負極の活物質粉20として使用できる。この場合、負極の

活物質紛20として、アルミニウムの短繊維A若しくは金属粉を使用できる。

アルミニウムの短繊維A若しくは金属粉を1重量%以上9.75重量%未満、

好ましくは8重量%未満、より好ましくは3.0重量%以上5重量%以下用

いると、LTO等を負極の活物質粉20として用いた場合に、内部抵抗を大

幅に減少できることが分かった。【0052】

[他のデバイスの応用]

上記の電極の製造方法および電極は、電気二重層キャパシタ、全固体型電池

を含む二次電池、リチウムイオンキャパシタを含むハイブリットキャパシタ

等の蓄電デバイスの電極に適用することが可能である。例えば、電気二重層

キャパシタ等のキャパシタの正極および負極を製作する場合は、活物質粉2

0の代わりに活性炭、導電助剤30、希釈したバインダーBを短繊維A若し

くは金属粉と一緒に混練する工程を経て、製作できる。電気二重層キャパシ

タに活物質粉20の代わりに用いられる物質は、充放電時に電解質イオンが

吸着する吸着物質粉であるとも言える。リチウムイオンキャパシタ等のキャ

パシタで用いられる周知の活物質粉を用いる事も可能である。全固体型電池

の電極は、例えば、固体電解質を、活物質紛20、導電助剤30、希釈した

バインダーB、および短繊維A若しくは金属粉と共に混練してスラリーSを

作る工程を経て、製作が可能である(図6)。なお、図1、図2等の電極を

全固体型電池に用いることも可能である。【0053】

なお、図2に示される電極を作成する際は、前記スラリーSとして、活物

質粉20と、導電助剤30と、バインダーBに加えて、平均太さが0.5μm

以下、好ましくは0.3μm以下であるカーボン繊維CFを含むスラリーS

を用いることも可能である。この場合、図2に示されるように、短繊維A間

にカーボン繊維CFが配置され、短繊維A若しくは金属粉と活物質粉20と

の間の電子のやり取りに相乗効果が期待できる。

以下割愛 『さらば青春 小椋佳選集 ⑥』 1971年

● 今日の言葉:もし、知識を、「ほんとうの知識」として獲得できるとす

れば、知識を獲得することが同時に反知識、非知識、ある

いは不知識というものを包括していくことなんです、

真ん中を「含んだ下」です。「“中”以下の人がこれからど

うなっていくか」を、ひとつ、主眼にして、生きてる今を

考え、それを広げて自分のやってることに関連づけるんで

す。そこになんだか、ほんとうのことが隠れているよう

な気がするんです。

『吉本隆明 名言集』