彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救っ

たと伝えられる"招き猫"と、井伊軍団のシンボルとも言える赤備え。

(戦国時代の軍団編成の一種で、あらゆる武具を朱塗りにした部隊編

のこと)の兜(かぶと)を合体させて生まれたキャラクタ。愛称「ひ

こにゃん」

言葉から言葉つむがずテーブルにアボガドの種芽吹くのを待つ

俵 万智

角川『短歌』2月号

2月1日、「商家に伝わるひな人形めぐり」に五個荘金堂町近くの

「さがみ」で昼食をとり二人で散策・見学・観賞する。外村繁は出自

である近江商人の世界を客観的に描いた『草筏』で注目され、『筏』

『花筏』と共に長編三部作を成して高く評価された。『落日の光景』

『澪標』は私小説の極致と評され、第1回の芥川賞にノミネートされ

た異色の近江商人だったことを知る。

二階の展示場に、三島由紀夫外村繁の書評に、その作風に低き丘陵と

喩えながら、低きといえど、(ひとと宗教の造詣)に"気味が悪い"

と評し直している一文に目がとまり、『草筏』などの三部作を読んで

みたいと思った。

【関係情報】

※ 近江商人 ➲ ウィキペディア(Wikipedia)

※ 五個荘金堂町➲ ↑

※ 外村 繁 ➲ ↑

※ 藤井彦四郎 ➲ ↑

※ 中江準五郎 ➲五個荘近江商人屋敷「中江準五郎邸」と小幡人形 ↑

●技術的特異点でエンドレス・サーフィング

【再エネ革命渦論 95: アフターコロナ時代 296】

✺シリコンベースのタンデム太陽電池のテラワッ規模の

製造材料の持続可能性評価(続)

3.結果及び考察

3.1 持続可能なトップセルのオプション

図5 シングル ジャンクションおよびタンデム構造の PERC、TOPCon、

および SHJ セルのボトムセル オプションについて、銀材料の使用法

(A) および対応する SMC (B) を取得しました。 表 1 に記載されてい

る仮定とパラメーターに基づいて、タンデム デバイスはこれら3つ

の Si セルと同じ金属グリッド ジオメトリを持つと仮定するが、最

高のペロブスカイト/Si タンデム効率は 32.5%である。

図 4A から、PERC、TOPCon、および SHJ のSi消費量が類似しており

約 2.0 ~ 2.5 g/Wの範囲であることが明らかとなる。この違いは、

主に表 1に示す効率の違いによる。一方、 Siの厚さが同じ場合、図

4 から、材料消費の削減における高効率の利点を確認できる。一方、

SHJデバイス (26.81%) と比較し、タンデムデバイス(32.5%) では絶

対効率が 6%近く向上する。研究規模のタンデムに使用され、3.16

mg/Wという高い材料消費の上限を与える、より厚いSiウェーハの欠

点を補うことはできない。その理由は、ラボスケールのペロブスカ

イト/Si タンデム構造の Si ボトムセルの大部分が最大 300μmの厚

さのフロート ゾーン (FZ) ウェーハ上に製造されているためである。

これにより、タンデム デバイスのSi消費量が高くなり、単一接合

SHJ セル (1.9 ~ 2.4 g/W、効率 24.02 ~26.81%、150 ~ 167μm

Si) に

使用されるよりも 66%以上のSi材料になる可能性がある。ボトムセ

ルがチョクラルスキー (CZ) ウェーハ上に製造され、シングル ジャ

ンクション Siセルと同様に約 150μmの範囲の厚さの場合、図4Aに示

すように、値は約 1.64 g/W になる可能性がある。したがって、CZ

ウェーハは、サイズ、厚さ、および費用対効果の点で産業用PVプロ

セスとの互換性に加えて、Siベースのタンデム生産に大規模に採用

されることが期待されている。これは、シリコンセルの薄型化が将

来の PV 技術で求められ続けることを強調する。

図 4Bに示すように、PERC、TOPCon、および SHJ セルの SMCSiも 650

~ 850 GW/年の同様の範囲を共有しているが、Si ベースのタンデムの

SMCSiは 532 ~ 938 GW/年のより広い範囲を示す。シリコン底部の厚

さが150μmで、最高効率が 32.5% であるため、Si ベースのタンデム

の SMCSi は 1 TW/年以上達成できる。 残念なことに、現在の単接合

シリコンセル技術はどれも、米国地質調査所で報告された現在の金属

形態のシリコン供給量で TW/年規模を達成はできない。業界も過大評

価されている。 実際、図2に示されている 2020年の世界のシリコン

供給量は、フェロシリコン (鉄とシリコンの合金) と金属グレード (

MG) シリコン (純度 98% ~ 99%) の両方で構成されている。 その後、

MG Siはポリシリコン (poly-Si) の製造に使用される。2020年の需要

は約 450ktで、同年の全世界の Si 供給量 (8120kt) のわずか 5.5%

に相当する。このうちPV業界は世界のポリシリコン供給量の約 90% を

使用。ポリシリコン生産の拡大は予想されており、避けられない。生

産工場では、計画から完全な生産まで 2.5~6年という比較的長いリー

ドタイムが必要であり、新しい鉱山から本格的な生産レベルが見られ

るようになるまでには10年以上かかる。需要増加のスピードに追いつ

けない可能性がある。これらの数字は、ポリシリコンの生産が費やさ

れている間、シリコンウェーハの厚さを減らし、材料の利用効率を高

めることに研究努力を払うべきであることを示している。これは、TW

/年の目標を達成するために必要なだけでなく、エネルギー集約型のシ

リコン精製に起因する温室効果ガスの排出を削減するためにも必要。

シリコン厚さを薄くするには、さまざまな方法が考えられる。第1に、

ダイヤモンド ワイヤー ソーイング中のカーフロスを減らし、カーフ

ロスを再利用することで、poly-Si の利用効率を高めることができる。

維持される。SHJおよびペロブスカイト/SHJ タンデムの製造に使用さ

れる低温プロセスは、低温プロセスで達成される歩留まりの向上によ

り、より薄いウェーハへの移行を容易にすることができる。高温の焼

成工程から冷却された後の組み込みの張力により、ウエハーの反りが

発生。これは、薄いウエハーには強すぎて、積層プロセス中に破損を

引き起こす可能性がある。たとえば、754 mV という世界記録の開回路

電圧は、最近、厚さ 56.2 μm の SHJ セル (効率 23.27%) によって

達成した。水素化ナノ結晶シリコン (nc-Si:H) 薄層による優れた表面

パッシベーション. フォトニック結晶を使用した改善された光トラッ

ピングにより、厚さ3 ~ 20μmの超薄型 Siソーラーで 30% 以上の効

率が達成可能であることが研究で示されている。 さらに、シリコン薄

膜技術は、シリコンの使用量を削減する別の道筋を提供するが、この

技術の効率は比較的低く、例えば、アモルファスシリコンモジュール

の安定した効率はわずか 7% にすぎず、ウェーハベースのSiセルと競

合するフィルムアモルファスシリコン太陽電池。 ポリシリコン製造か

らの排出量に関しては、脱炭素化された電力を使用してポリシリコン

製造と精製に電力を供給し、従来のシーメンス反応器から流動層反応

器 (FBR) などの排出量の少ないオプションに移行することで、これ

らを劇的に削減できる。 このような FBR は、Siemens およびアップ

グレードされた冶金グレード (UMG) シリコンと比較して、製造される

PVモジュール 1 GW あたりの排出量を 47.7% 削減できる。 太陽光発

電でのシリコンの使用については、ウェーハの厚さを減らして効率を

上げる努力をしても、ソーラー産業の将来の需要を満たすためにシリ

コンの生産を大幅に増やす必要があることは避けられないだろう。

3.3 銀電極

2021年には、PV 業界は世界の Ag 供給量の 15%を使用した。これは、

生産量が現在 191 GW/年に達しており、スクリーン印刷された銀接点

が現在シリコン太陽電池の主要なメタライゼーション技術であるとい

う現実である。 PERC の場合、Ag はフロント バスバーの金属/Si コ

ンタクト形成、フィンガ/バスバーの電気伝導、および相互接続用のは

んだ付けパッドに必要で、 PERC の背面では、両面太陽電池を形成す

るフィンガーとバスバーとしてアルミニウムが使用されており、はん

だパッドには少量の銀しか必要としない。 対照的に、TOPCon および

SHJ 太陽電池の両側のバスバーとフィンガーとして Ag が必要なため

PERC よりも大幅に高い銀消費量となる。 ここで、Ag 消費量は、単一

接合 PERC (22.99–24.5%)、TOPCon (23.71–26.1%)、SHJ (.02–26.81%)、

および同じ金属グリッドで作られたタンデム デバイスで計算。 形状

は、これら3つの Si セルと同じですが、ペロブスカイト/Si タンデ

ム効率は 32.5% と最高にある。 結果として得られるすべての消費量

と SMC が図5にプロット。ボトム セルとして PERC を使用するタン

デムの場合、Ag 金属接点はタンデムの前面にのみ使用され、アルミニ

ウム接点は背面にあることに要注意。 詳細な銀金属グリッドの寸法を

表S4 に示す。

図 5A は、SHJ、TOPCon、および PERC 単接合セルの Ag消費量が、そ

れぞれ 21.5 ~ 24.2、18 ~ 19.9、および 11.2~ 12.4 mg/Wである

ことを示しています。 SHJ と TOPCon は PERC の ~2 倍、~1.6 倍の

Ag を消費します。 その結果、図 5B に示すように、対応する Ag の

SMC は PERC で 379 ~ 418 GW/年、SHJ と TOPCon でそれぞれ 220

GW/年と 260 GW/年未満。タンデム セルの効率が 32.5% であっても、

Ag の SMC は 1.2 ~ 1.4 倍しか改善できない。これは、PERC で Ag

グリッド設計を使用したタンデムの場合、515 ~ 533、253 ~ 254、

および 311 ~313 GW/年に相当。SHJ および TOPCon。 これらの製造

能力は TW/年の目標を大幅に下回り、現在の使用量は 3 TWp.a の目標

使用量である 1.6 mg/W (図 2) を大幅に上回っている。 世界の Ag

供給量の 20%を使用することに基づく。したがって、銀不足を防ぐた

めには、Ag使用量の大幅な削減が急務である。

さまざまなアプローチにより、銀の消費を減らすことができる。まず

2T タンデムは、式 (1) に基づく単一接合セルと比較して Jmp/Vmp比

が低いため、銀の使用量を削減する経路を提供する。

Ploss finger Rs = J mp V mp · ρ m · ρ f · W cell 4 12 · N BB 2 · M Ag · ƞ ,

$$ {Ploss}_{finger\ Rs}=\frac{J_{mp}}{V_{mp}}\cdotp \frac{\rho_m\cdotp

{\rho}_f\cdotp {W}_{cell}^4}{12\cdotp {N}_{BB}^2\cdotp {M}_{Ag}}\cdotp

\mathrm{\textnrleg}, $$ (1)

これは、Jmp/Vmp 比と銀の使用量がセルのフィンガー抵抗による相対

的な電力損失に直接影響を示すために再編成された。 ここで、Jmp

と Vmp はそれぞれ最大電力点でのセルの電流密度と電圧、ρm はフ

ィンガーの配線抵抗率、ρf はフィンガーの質量密度、ΝΒΒ はバ

スバーの数、Wcell はセルの幅である。MAg は指の「mg」単位の銀の

消費量であり、η はセル効率を表します。表 2 に示すように、2T

タンデム デバイスの Jmp/Vmp 比は約 0.011 であり、これは単一接

合シリコン セルの約 5分の1 から6分の 1に相当する。表2のセルの

ρm、ρf、Wcell、および ΝΒΒ のパラメータが同じであると仮定

すると、2T タンデムデバイスでは、指の抵抗による同じ相対電力損

失を維持する場合、使用するMAg質量を大幅に減らすことができる。

表 2. 最大電力点での効率 (η)、電流密度 (Jmp)、電圧 (Vmp)、お

よび単一接合 PERC、TOPCon、SHJ、および 2T ペロブスカイト/Si タ

ンデム デバイスの (Jmp/Vmp) 比。

銀の使用を減らすための 2 つ目のアプローチは、指の幅を狭くし、

指のレイダウンを減らすことです。 これまでのところ、パターン ト

ランスファー プリンティング (PTP™) 技術 60-62 によって 20 μm

という狭い指幅が達成されており、指の銀の使用量が約 50% 削減さ

れています。 SHJ 太陽電池でロータリー スクリーン印刷 を使用し

非常に低い銀レイダウンが実現されており、バスバーのないデバイス

の場合、銀の消費量を 6 ~ 9 mg/W に減らす。しかし銀の使用量を

1.6 mg/W の目標に近づけるためには、スクリーン印刷が主要なメタ

ライゼーション技術として存続するために、革新的な金属グリッド設

計と、銀を減らし/または銀を含まない代替ペーストを開発する必要

がある。たとえば、銀ペーストのシード層を Si 上にスクリーン印刷

して金属とシリコンの界面領域を形成し、次に非銀の導体で覆うか、

断続的な銀のフィンガーをスクリーン印刷して金属とシリコンの界面

を形成し、次に バスバーに横方向の伝導を提供する非銀導体で接続

する。初期の開発では、革新的なフィンガー パターン設計を使用し

た PERC セルでの Ag 使用量の 8 mg/W への削減が示された。

銀の使用量を削減するもう1つの方法は、銅メッキであり、太陽電池

などの大規模生産で成功裏に展開されている。不動態化されたコンタ

クトおよびSHJアーキテクチャを特徴とする。

3.4 ITO層のインジウム

インジウムは主に、ペロブスカイトおよび SHJ太陽電池の透明導電体

として、および 2Tペロブスカイト/Si タンデムのサブセル間の再結

合層として、ITO および亜鉛ドープ酸化インジウム (IZO) 層で使用

される。前述のように、インジウムの可用性は、ペロブスカイト セ

ルの SMC の制限要因です。 このセクションでは、SHJ セルでのイン

ジウムの使用と、表 1 および S2 で紹介されているいくつかの選択

された 2T および 4T ペロブスカイト/Si タンデム デバイスを詳し

く見て、現在の材料消費量とターゲット材料消費量の違いを明確に把

握する。

図6.(A) 現在使用されている ITO の厚さ、(B) 消費範囲で計算さ

れた値、(C) 単一接合 SHJ およびペロブスカイト セル、2T および

4T ペロブスカイト/Si タンデム セルの SMCIn。

さまざまなセル技術の ITO の厚さ、消費量、および SMC を図 6に

示す。単一接合 SHJ セルの場合、ITO の厚さは通常、太陽電池の両

側で 70 ~ 100 nm で、最高の効率は 26.81% 。 SHJ セルの In 消

費量は、図 6B に示すように 3.5 ~ 5.0 mg/W の範囲であり、年間

の世界のインジウム供給量のわず 20%を使用して計算された 0.064

mg/W の目標値の 55 ~ 78 倍。 SHJ に対応する In の SMC はわず

か39 ~55GW/年 (図 6C) であり、図 5B に示すように Ag の SMCよ

りも低くなっている。その結果、SHJのSMC はインジウムによって制

約され、SHJ セルの TW/年規模の生産目標を達成するのがさらに難し

くなる。前述のように、ペロブスカイトセルに必要な 40 ~ 285 nm

厚の ITO 層での In の消費量は 1.0 ~ 7.3 mg/W であり、ペロブス

カイト セルの In の SMC は 26 ~ 186 GW/年。 これらは、シング

ル ジャンクション SHJ セルとペロブスカイト/Si タンデム セルに

加えて、図 6 にもプロットされている。2Tペロブスカイト/Siタン

デムセルの ITO層の厚さは、表 S2の候補に基づいて 40 ~ 320nm

の範囲。 ペロブスカイト トップ セルでは 40 ~ 150 nm、シリコ

ン ボトムセルでは 0~150 nm で構成され、ボトムセルの種類によ

って異なる (ペロブスカイト/TOPCon タンデムは、ペロブスカイト

/SHJ タンデムよりもInを消費しない)。2つのサブセル間の再結合

層として40 nm。これらの厚さ計算の詳細は、表 S3 に含まれる。

24.5%から32.5%の効率で、得られた In使用量は 1.1–6.5 mg/Wであ

るため、2Tペロブスカイト/Si タンデムの対応する In の SMC は

29–177 GW/年です。対照的に、2つのサブセル間の再結合層は 4Tタ

ンデム構造では必要ないが、4Tペロブスカイト/Si タンデムは依然

として 145~480 nm の ITO を消費します。 表S2の候補に基づくセ

ル。 25.2% から30.1% の効率で、得られるIn使用量は 3.2–12.7mg/W

であり、これは 2T 対応物の 1.9~3 倍です。 その結果、4Tペロブ

スカイト/Si タンデムに対応する InのSMCは、15~60GW/年と低くな

る。これらの数値は現在の使用状況では、タンデムデバイスが32.5%

の最高効率を達成したとしても、TW/年の目標を達成することは現実

的ではないことを示す。

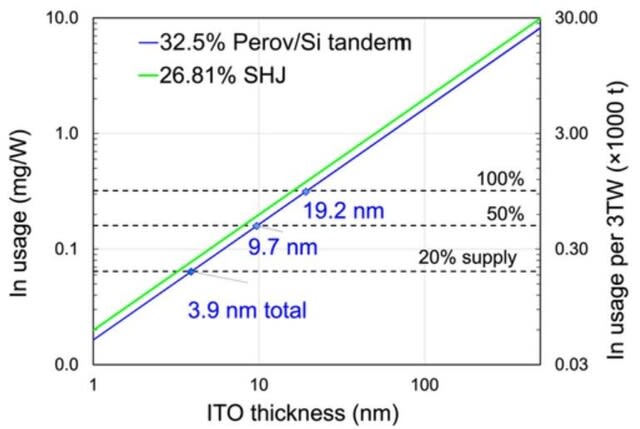

ITO の In 使用量の限界を理解に、必要な厚さを計算し、図 7 にプ

ロットした。効率が 32.5% のタンデムセルを考える。 世界の年間

供給量と想定される年間生産量は 3 TW 。 これらの制約があるため、

図 7に示すように、各タンデム デバイスに使用できるのは厚さ 3.9

nm の ITO 層のみです。このような薄い ITO 層の堆積は、均一性の

課題に直面する可能性があります。 さらに、このような薄い ITO層

は、式 (2) に示すように、シート抵抗率 ρsheet が比較的高くな

り、それに続いて ITO の横方向抵抗による電力損失が大きくなる。

Ploss ITO _ lateral Rs = ρ sheet · S f 2 · J mp 12 · V mp , $$ {Ploss}_{ITO\_

lateral\ Rs}=\frac{\rho_

{sheet}\cdotp {S}_f^2\cdotp {J}_{mp}}{12\cdotp {V}_{mp}}, $$ (2)

ここで、Sf は指の間隔を表し、他の用語は以前に定義済み。したが

って、代替材料で構成される TCO 層が緊急に必要とされます。アル

ミニウムをドープした酸化亜鉛 (AZO) は、SHJ セルに採用されてお

り、ペロブスカイト/Si タンデム デバイスの SHJ ボトム セルを含

む ITO の代替として有望な性能を実証しており、以前は 29.8% の

世界記録の効率を達成した。 最近、Longi75 は、In を含まない

TCO 層を備えた SHJ セルで 26.09% という世界記録の効率も達成し

ました。 ただし、使用された材料に関する詳細な情報は報告されて

いない。

図7.26.81% 効率の単一接合 SHJ セルと 32.5% ペロブスカイト/Si

タンデム セルの ITO 厚さの関数としてのインジウム使用量、およ

び対応する世界のインジウム供給の割合。 青色の数字は、32.5% ペ

ロブスカイト/Si タンデム セルが年間生産量 3-TW に達し、世界の

インジウム供給量の 20%、50%、100%を占める場合、許容される ITO

の厚さはセルあたりそれぞれ 3.9、9.7、19.2 nmを示す。

●今夜の寸評価:(いまを一声に託す)