彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救ったと伝えら

れる"招き猫"と、井伊軍団のシンボルとも言える赤備え。(戦国時代の軍団編成

の一種で、あらゆる武具を朱塗りにした部隊編のこと)の兜(かぶと)を合体さ

せたせて生まれたキャラクタ。

内風呂に癒されて知るウクライナ能登ガザ覆う寒き激流

宇

【吾が家のSDGs】

食事前後の小鉢・小皿料理の食べ残しと仕舞洗いをなくすために、ふと、服用し

ている胃腸薬をお湯を使っているのだがそのお残りで洗い飲み干すことで、フー

ドロスと食器洗い負荷をなくすことに気付き、今朝から習慣づけることに。

【ナトリウムイオン固体二次電池】

2.特開2024-485 全固体二次電池 ②

【発明を実施するための形態】

(封止層7)

封止層7は、全固体二次電池1内部の内部空間8の真空を維持するために設けら

れる層である。封止層7に用いるガラスは、ガラスの熱的安定性や化学的安定性

を有し、真空を維持することができ、かつ粉体状態又はペーストとして扱いやす

くする観点から、軟化点が500℃以下であることが好ましく、470℃以下で

あることがより好ましく、450℃以下であることが更に好ましい。例えば、Bi

2O3-B2O3系ガラス等を用いるこ とができる。

ビスマス系ガラスは、ガラス組成として、モル%で、Bi2O3 25~60%、

B2O3 10~35%、CuO+MnO 1~40%を含有することが好ましい

が、この組成に限定されるものではない。

以下、一例として、封止層7の形成方法について説明する。 封止層7形成方法

; まず、所望のガラス組成となるように調合した原料粉末を700~1000

℃で1~2時間、均質なガラスが得られるまで溶融する。次いで、得られた溶融

ガラスをフィルム状等に成形した後、粉砕し、分級することにより、ガラス粉末

を作製する。なお、ガラス粉末の平均粒子径D50は1~20μm程度であるこ

とが好ましい。第1及び第2の集電体層(5,6)との熱膨張係数を整合させた

り、封止層7の機械的強度を向上させたりする目的で、ガラス粉末に各種耐火性

フィラー粉末を添加、混合して、封止材料としてもよい。

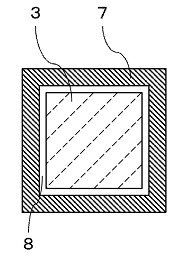

図1 本発明の一実施形態に係る全固体二次電池を示す模式的正面断面図

図2.図1のA-A部の模式的平面断面図

【符号の説明】1…全固体二次電池 2…固体電解質層 3…正極層 4…負極層

5,6…第1,第2の集電体層 7…封止層 8…内部空間

耐火性フィラー粉末の添加量は、ガラス粉末の流動性を阻害しない範囲で添加す

ることが可能で、40体積%まで添加することができる。

耐火性フィラーとしては、ジルコン、ジルコニア、酸化錫、石英、β-スポジュ

メン、コーディエライト、ウイレマイト、ムライト、石英ガラス、β-ユークリ

プタイト、β-石英、リン酸ジルコニウム、リン酸タングステン酸ジルコニウム

、タングステン酸ジルコニウム、NbZr(PO4)3等の[AB2(MO4)

3]の基本構造をもつ化合物(AはLi、Na、K、Mg、Ca、Sr、Ba、

Zn、Cu、Ni、Mn等であり、BはZr、Ti、Sn、Nb、Al、Sc、

Y等であり、MはP、Si、W、Mo等である)若しくはこれらの固溶体が使用

可能である。特に、リン酸ジルコニウム、コーディエライト、ウイレマイト、リ

ン酸タングステン酸ジルコニウムが好ましい。これらの耐火性フィラーは、熱膨

張係数が低く、機械的強度が高い性質を有し、Bi2O3-B2O3系ガラス粉

末との適合性が良好である。

次いで、封止材料にビークルを添加して混練することにより封止材料ペーストを

調製する。ビークルは、主に有機溶剤と樹脂とからなり、樹脂はペーストの粘性

を調整する目的で添加される。封止材料の軟化点が低く、脱脂処理に問題が生じ

る場合は、樹脂を含有しない高粘度の有機溶剤を使用することもできる。また、

必要に応じて、界面活性剤、増粘剤等を添加することもできる。なお、ガラス粉

末や耐火性フィラー粉末の表面に付着した微量の水分や有機物を予め除去する目

的で、ガラス粉末や耐火性フィラー粉末をビークルと混練する前に、ガラス粉末

や耐火性フィラー粉末をガラス粉末のガラス転移点付近で一定時間真空処理を施

してもよい。

有機溶剤は、沸点が低く(例えば、沸点が300℃以下)、且つ焼成後の残渣が

少ないことに加えて、ガラスを変質させないものが好ましく、その含有量は10

~40質量%であることが好ましい。有機溶剤としては、プロピレンカーボネー

ト、トルエン、N,N’-ジメチルホルムアミド(DMF)、1,3-ジメチル

-2-イミダゾリジノン(DMI)、炭酸ジメチル、ブチルカルビトールアセテ

ート(BCA)、酢酸イソアミル、ジメチルスルホキシド、アセトン、メチルエ

チルケトン等を使用することが好ましい。また、有機溶剤として、高級アルコー

ルを使用することが更に好ましい。高級アルコールは、それ自身が粘性を有して

いるために、ビークルに樹脂を添加しなくても、ペースト化することができる。

また、ペンタンジオールとその誘導体、具体的にはジエチルペンタンジオール

(C9H20O2)も粘性に優れるため、溶剤に使用することができる。

樹脂は、分解温度が低く、焼成後の残渣が少ないことに加えて、ガラスを変質さ

せ難い ものが好ましく、その含有量は0.1~20質量%であることが好ましい。

樹脂として、 ニトロセルロース、ポリエチレングリコール誘導体、ポリエチレン

カーボネート、アクリ ル酸エステル(アクリル樹脂)等を使用することが好まし

い。続いて、封止材料ペーストを第1の集電体層5及び第2の集電体層6の外周

縁(5a、6a)の封止箇所にディスペンサーやスクリーン印刷機等の塗布機を

用いて塗布し、有機溶剤が揮発する温度で乾燥させ、脱脂および封止材料を軟化

流動させ、集電体材料と接着させるために、封止材料に含有するガラスの軟化点

以上の温度でグレーズ処理する。なお、脱脂を十分に行う目的で、封止材料に含

有するガラスの軟化点以上に上げる前に、樹脂が分解する温度で一定時間保持し

てもよい。その後、別の被封止物を接触させて、再び封止材料に含有するガラス

の軟化点以上で真空中での熱処理することにより、ガラス粉末が軟化流動して両

者が封止される。なお、封止材料ペーストは、第1の集電体層5及び第2の集電

体層6のいずれかの外周縁の封止箇所にのみ塗布した後、別の被封止物を接触さ

せて、封止材料に含有するガラスの軟化点以上で真空中での熱処理することによ

り、ガラス粉末が軟化流動して両者が封止されてもよい。また、真空中での熱処

理の際に、ガラス内部の溶存ガスや粉末ガラス同士の界面に残存する空気層が原

因で発生した気泡を清澄して除去する目的で、軟化点付近にてN2等の不活性ガ

スを一定量導入することで、大気圧まで復圧処理をしても良い。

【実施例】

以下、本発明について、具体的な実施例に基づいて、さらに詳細に説明する。本

発明は、以下の実施例に何ら限定されるものではなく、その要旨を変更しない範

囲において適宜変更して実施することが可能である。

(実施例1)

(a)固体電解質層2の作製

固体電解質のβ”-アルミナの組成となるように、原料を1200℃で仮焼して

粉砕し、β-アルミナ粉末を作製した。β-アルミナ粉末をボールミルで粉砕し

バインダーと溶剤と混合しペーストを作製した。このペーストからグリーンシー

トを形成し、1550℃で30分焼成を行い、36mm□、厚み0.1mmの固

体電解質層2を形成した。

(b)正極ペーストの作製

ガラス組成として、モル比で40Na2O-20Fe2O3-40P2O5とな

るように調合した原料を、1200℃で1時間大気中にて溶融し、ツインローラ

ーで冷却することでガラスフィルムを作製した。得られたガラスフィルムに対し、

エタノール中でφ5mmのZrO2玉石、φ3mmのZrO2玉石、φ1mmの

ZrO2玉石を混合して使用したボールミル粉砕を60時間行うことにより、比

表面積が11.1m2/gのガラス粉末を得た。得られたガラス粉末に対し、さ

らにエタノール中でφ0.3mmのZrO2玉石とともに、遊星ボールミルで

300rpmで5時間の粉砕を行うことにより、比表面積が32.1m2/gの

ガラス粉末を得た。 得られたガラス粉末83質量%と、固体電解質としてのβ

”-アルミナ(比表面積は45.2m2/g)13質量%と、導電助剤としての

アセチレンブラック(AB)4質量%とを混合し、正極合材粉末を作製した。得

られた正極合材粉末100質量%に対して、バインダーとしてのポリプロピレン

カーボネート(PPC)15質量%を加え、正極合材粉末の濃度が50質量%と

なるように、溶媒としてN-メチル-2ーピロリドンを加えた。これを自公転ミキ

サーで混合することで、正極ペーストを作製した。

(c)負極ペーストの作製

組成比がNa3Zr2Si2PO12のNASICON型結晶が得られるように

、水ガラス(ケイ酸ナトリウム:Na2O・3SiO2)、炭酸ジルコニウムア

ンモニウム水溶液((NH4)2Zr(OH)2(CO3)2)、トリポリリン

酸ナトリウム(Na5P3O10)を合計25g秤量した。これらを、150g

の純水に加え、ホットスターラにより、50℃において24時間撹拌した。これ

により、ナトリウムイオン伝導性固体電解質前駆体溶液(pH=9.7)を得た。

次に、この溶液を、5℃の恒温槽内において一晩静置することにより、ゲル化さ

せた。以上により、ナトリウムイオン伝導性固体電解質前駆体を調製した。

炭素電極材料前駆体である、ハードカーボン源のスクロース(ショ糖)と、ナト

リウムイオン伝導性固体電解質前駆体とを、重量比で4:1となるように、スタ

ーラ中で1時間混合することにより、混合物を得た。次に、上記混合物を、60

℃の恒温槽において12時間乾燥させ、その後、100℃において6時間真空乾

燥させることにより、ナトリウムイオン伝導性固体電解質前駆体及び炭素電極材

料前駆体の混合物の粉末を得た。次に、上記混合物の粉末をメノウ乳鉢で粉砕し

て粉末状とした。

ナトリウムイオン伝導性固体電解質前駆体及び炭素電極材料前駆体の混合物の粉

末と導電助剤(アセチレンブラック)とを、重量比で19:1となるように秤量し、

混合して混合粉末を得た。この混合粉末60質量部に対し、ハードカーボン粉末

(平均粒径D50は1μm)を40質量部混合し、負極合材粉末を得た。さらに

負極合材粉末100質量%に対して、バインダーとしてのポリプロピレンカーボ

ネート(PPC)を15質量%加え、負極合材粉末の濃度が50質量%となるよ

うに、溶媒としてN-メチル-2-ピロリドンを加えた。これを自公転ミキサー

で混合することで、負極ペーストを作製した。 【0088】 (d)負極層4の

形成 36mm□、厚み0.1mmの固体電解質層2の一方側主面中央に、厚み

が50μm、34mm□になるように負極ペーストを塗工した。60℃の恒温槽

で1時間乾燥を行った。その後、N2(99.99%)雰囲気中において、800

℃、2時間の条件で焼成を行い負極層4を形成した。

負極層4の担持重量は、

(負極形成後の積層体の重量)-(固体電解質層の重量)

から求めた。

求めた担持重量に、このうちの活物質の比率0.8をかけてハードカーボン活物

質重量を算出した。また、ハードカーボンの容量をg当たり、300mAh/g

として、負極層4の容量を算出した。その結果、負極層4の容量は、0.49m

Ahであった。

(e)正極層3の形成

固体電解質層2の負極層4とは反対側の主面中央に、厚みが400μm、34m

m□になるように正極ペーストを塗工した。60℃の恒温槽で2時間乾燥後、N

2/H2(96/4 体積%)雰囲気中において、500℃、30分間保持の条件

で焼成を行い正極層3を形成した。正極層3の担持重量は、(正極形成後の積層

体の重量)-(正極形成前の積層体の重量)から求めた。求めた担持重量に、こ

のうちの活物質の比率0.83をかけてNa2FeP2O7活物質の重量を算出

した。Na2FeP2O7結晶化ガラス(Na2FeP2O7活物質)の容量を

g当たり、理論容量の97mAh/gとして、正極層3の容量を算出した。その結

果、正極層3の容量は、1.4mAhであった。

(f)封止材料ペーストの作製

まず、モル%で、Bi2O3 43%、B2O3 22%、ZnO 23%、Ba

O 5%、CuO 6%、Fe2O3 1%のガラス組成となるように調合した原料

粉末を1100℃で2時間、均質なガラスが得られるまで溶融した。次いで、得

られた溶融ガラスをフィルム状等に成形した後、粉砕し、分級することにより、

平均粒子径D50が10μmのBi2O3-B2O3系ガラス粉末を作製した。

作製したガラス粉末の軟化点は410℃、熱膨張係数は110×10-7/℃

(30-300℃)であった。また作製したガラス粉末の体積抵抗値:Logρ

(Ω・cm)は10であり、良好な絶縁特性を示していた。作製したガラス粉末

にアクリル樹脂からなる樹脂とα-ターピネオールからなる有機溶剤をスクリー

ン印刷やディスペンサー塗布に適した粘度に調整するよう添加して混練すること

により封止材料ペーストを調製した。

なお、熱膨張係数は、TMA装置を用いて、30~300℃の温度範囲で測定し

た値である。なお、熱膨張係数の測定試料として、その軟化点+20℃の温度で

緻密に焼結させたものを使用した。軟化点は、マクロ型DTAにより求めた値で

ある。DTAにおいて、測定雰囲気は大気、昇温速度は10℃/分とし、室温か

ら測定を開始した。

g)封止層7の形成

続いて、それぞれ50mm□、厚み100μmのSUS430(熱膨張係数:

107×10-7℃(30-300℃))からなる第1の集電体層5の外周縁5

a及び第2の集電体層6の外周縁6aの封止箇所に封止材料ペーストを、44m

m□のサイズで幅2mm、高さ1mmとなるようにディスペンサーやスクリーン

印刷機等の塗布機を用いて塗布し、120℃で15分間乾燥させ、大気中430

℃で10分保持しグレーズ処理を行った。その後、第1の集電体層5の封止材料

で囲まれた箇所に正極層3と負極層4が形成された固体電解質層2を載置し、第

2の集電体層6を互いの封止材料が接触するように載置して、2~3Paの真空

中で450℃、20分間熱処理することにより、封止層7を形成し、全固体二次

電池1を作製した。

(h)充放電試験

正極容量を基準とし0.02Cレート(50時間充放電)の電流値で定電流充電

試験を60℃中の恒温槽内で、0.02Cレート(50時間充放電)の電流値で

定電流放電試験を60℃及び150℃中の恒温槽内で、試験した。

[評価結果] 図4は、実施例1の充放電試験の結果を示す図である。 図4に示

すように、150℃で放電を行っても60℃の時と同様に安定した出力特性が得

られた。また、150℃の場合と同様の方法で200℃、250℃、300℃の

それぞれの充放電試験を行ったところ、150℃の場合と同等の出力特性を示す

ことを確認した。

図4.実施例1の充放電試験の結果を示す図

了

-----------------------------------------------------------------------

画像 超短パルスベッセルビームによるデジタルPCRチップの高速作製

次世代のデジタルPCRチップをガラスで作製

超短パルスベッセルビームによる「高速穴開け」

1月10日、理化学研究所は、超短パルスベッセルビームによる微細可溶部形成と

その後の選択化学エッチングを用いてガラス製デジタルPCRチップの高速作製に

成功したことを公表。

集光点が長距離持続する超短パルスベッセルビームを用いて、ガラス基板に多数

の微細貫通穴(直径0.07mm、深さ0.4mm)を高速で開ける技術を開発。シングル

ショットのベッセルビームで1個の微細可溶部を形成し、1秒間に100個の微細可

溶部を作ることができます。高速のステージを用い、レーザーの繰り返し周波数

(1秒間に発するパルスの数)を増加させれば、1秒間に数千個以上の微細可溶部

の作製も可能。スライドガラスに20,000個の微細貫通穴を開けたチップを、核酸

増幅技術(NAAT)の一つであるリコンビナーゼポリメラーゼ増幅(RPA)に応用

した結果、デジタルPCRに適用できることを実証。次世代の高感度・高精度医療

検査法として期待されるデジタルPCR検査を実現するチップを高速・安価に製造技

術となる。

【概要】

ポリメラーゼ連鎖反応(Polymerase Chain Reaction:PCR)は、標的DNA領域を選択

的に短時間で10万倍以上に増幅する方法で、新型コロナウイルス感染検査などの

臨床診断、環境病原体モニタリング、遺伝子工学、DNA配列決定などに広く利用。

一般的なPCRでは、1本の試験管に複数の標的DNAを含む試料を導入し増幅する方

式が用いる。一方、デジタルPCRでは、標的DNAを含む試料を限界希釈して、各ユ

ニットに0個か1個の標的DNAが入るように、試料を多数の微小な独立したユニッ

トに分割。それぞれのユニットに対してPCRを行い、標的DNAが存在するユニッ

トの数をカウントすることにより標的DNAを定量。デジタルPCRを行うことにより、

感度および精度の向上、標的DNA分子の絶対定量、まれな変異の検出、阻害物質の

影響の受けにくさなど、従来のPCRをはるかに超える性能の検査が可能。

デジタルPCRで使用するチップには、直径数十マイクロメートル、深さ数百μmの

微細貫通穴構造の独立したユニットが1万個以上開けられる。これまでシリコン

やポリマーを基板としたデジタルPCRチップの開発が進められていたが、シリコ

ン基板の場合、光リソグラフィープロセス[4]を用いて微小なユニットを多数形

成するので、多くの工程が必要となる。また、ポリマー基板の場合、金型加工[5

]で多量のチップを安価かつ高速に作製できるが、疎水性のため溶液を微小なユ

ニットに導入することが困難であるとともに、熱伝導率が低いためPCRには不向

きであった。

今回、デジタルPCRチップの基板として、親水性があり、比較的熱伝導率の高い

ホウケイ酸ガラスを用いました。ホウケイ酸ガラスは、透明であり、蛍光をほと

んど発せず、耐圧性・耐熱性に優れ、しかも安価といった特長を持ち、デジタル

PCRチップの基板に適しています。研究チームが開発した超短パルスレーザー誘

起選択エッチング法[6]に、集光点が長距離持続する超短パルスベッセルビームを

利用することにより、ガラス基板に10,000個以上のユニットとなる微細貫通穴を

高速で開けることを試みました。さらに、リコンビナーゼポリメラーゼ増幅(RP

A)に応用し、その性能を実証。 従来のガウシアンビームでは焦点深度は数~数

十μmであり、基板の厚さ数百μmの領域を加工するためには、集光点を基板の厚

さ方向に沿って走査させる必要がある。一方、ベッセルビームの焦点深度(集光

点が持続する距離)は通常数mm以上あるため、基板の厚さ数百μmの領域で集光

点を一度に形成できるので、ビームを基板の厚さ方向に走査することなく加工で

きるが、ベッセルビームの焦点深度が基板の厚さよりはるかに長いため、多くの

エネルギーが加工に使われず無駄になることが課題。

ベッセルビームは、レーザー光源から出射されたレーザー光をコリメータレンズ

などにより平行光として空間伝播させ、これを円すい形のアキシコンレンズに入

射させて生成させる。 アキシコンレンズで生成された波長1,030ナノメートル

(nm、1nmは10億分の1メートル)、パルス幅2ピコ秒(ps、1psは1兆分の1秒)の

ベッセルビームを2枚のレンズと20倍の対物レンズを用いて縮小投影することに

より、焦点深度が基板の厚さとほぼ同じになるよう、ベッセルビームを成形しま

した(図1(a))。成形されたベッセルビームのシングルショットを繰り返し周

波数100Hz(1秒間に100発のレーザーパルスを出射)で、XYZステージ上に保持さ

れた厚さ500μmのガラスに照射しつつ、XYZステージを1.2cm/秒で移動させるこ

とで、120μmの間隔で1秒間に100個の微細可溶部を形成しました(図1(b))。

より高速なステージを用いて、繰り返し周波数を速くすれば、数千個/秒以上の

加工速度を達成することも可能。

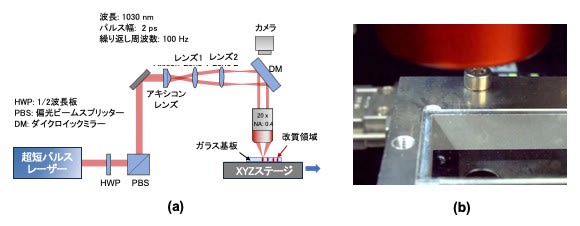

図1.超短パルスベッセルビームの加工装置の概略図とレーザー光照射の様子

a)超短パルスレーザーから発振されたレーザー光を、1/2波長板と偏光ビームス

プリッターを用いて調整した後、アキシコンレンズを用いてベッセルビームを生

成。生成されたベッセルビームを二つのレンズ(レンズ1、レンズ2)と対物レン

ズを通して成形し、ガラス基板に照射する。(b)ベッセルビームを1ショットず

つガラスに高速に照射する。

レーザー照射後、全域にわたって直径1μmの円形の微細可溶部が複数形成された

厚さ500μmのガラス基板(図2(a))に対し、10%のフッ酸溶液を用いて選択化

学エッチングを行う。微細可溶部は、レーザー光が照射されていない領域と比較

して、フッ酸に対して約4倍速い速度でエッチングが進む。その結果選択化学エ

ッチングを30分行うことにより、直径が約70μmで、深さが400μmの微細貫通穴

が形成される(図2(b))。形成された微細貫通穴の寸法は、デジタルPCRを使

うには適す。微細可溶部と未照射領域のエッチング速度の比が比較的小さく、微

細貫通穴の形成過程で側壁もエッチングするため、直径1μmの微細可溶部にもか

かわらず直径が約70μmの微細貫通穴を作製できた。また、ガラスの親水性の特

性と毛細管現象の作用により、容易に微細貫通穴に水溶液を充填できる(図2(

b)右下)。

図2.微細可溶部、形成された微細貫通穴、作製されたチップの光学顕微鏡写真

レーザーを高速で走査することにより、1枚のガラス基板に20,000個の微細貫通

穴を形成に成功する。微細可溶部の形成に要したレーザー照射時間はわずか300

秒未満(図2(c))。前述のように、より高速なステージと速いレーザー繰り返

し周波数を用いれば、さらに微細可溶部の形成時間を短縮することが可能です。

一方、エッチングには数十分の時間を要すが、エッチングは一度に多数のガラス

基板を処理でき、デジタルPCRチップの大量生産には問題ない。

デジタルPCRへの応用の可能性を実証に、微細貫通穴アレイが形成されたガラス

チップを使って、核酸増幅技術(NAAT)の一つであるRPAを行う。 まずガラスチ

ップに形成された微細貫通穴のうち約10,000個の微細貫通穴に染色したDNA分子

を含む試薬を充填し、鉱油で被覆(図3(a))。ガラスチップに充填された試薬

を40ºCで25分間増幅を行った後、5倍および10倍の対物レンズを使って任意の複

数箇所を蛍光顕微鏡で観察した(図3(b)~(e))。 その結果、いくつかの微

細貫通穴からは強い蛍光が観察されたが、それ以外の微細貫通穴からは蛍光はほ

とんど観察されなかった。蛍光が観察された微細貫通穴には標的DNA分子が存在し、

蛍光を発しない微細貫通穴には標的DNA分子がないことを意味する。観察結果よ

り、各微細貫通穴から観察された蛍光強度の散布図を求めました(図3(f))。

微細貫通穴からの蛍光強度は、80程度(任意単位)か20程度の二つにほぼ分類さ

れ、各微細貫通穴には最初0個か1個の標的DNA分子が導入され、それが増幅され

ていることを確認。この結果は、作製したガラスチップがデジタルPCRにも適用で

きることを示した。

図3.作製したチップのデジタルRPAへの応用

(a)微細貫通穴に試薬を導入し鉱油で被覆したガラスチップの全景。(b)~

(e)2種類の対物レンズを用いて任意の複数箇所を測定した蛍光顕微鏡像。(f)

試薬を充填した各微細貫通穴からの蛍光強度の散布図。

デジタルPCRチップ作製には、微細可溶部と未照射領域のエッチング選択比が比

較的小さい(4倍程度)フッ酸を仕様。水酸化カリウム溶液を用いると改質領域

を未改質領域より高い選択比でエッチングすることができ、微細かつ高アスペク

ト比の微細貫通穴をガラスに形成できる(図4(a))。このような微細で高アス

ペクト比の貫通穴は、次世代3次元集積回路で必要とされるガラス貫通穴電極(

Through Glass Via:TGV)形成への応用が期待できる。また、ベッセルビームを連

続的に走査すると、比較的大きな寸法の任意の形状の微細貫通穴を形成すること

もできる。例えば、正方形の形状の微細貫通穴アレイが形成されたガラスチップ

は、ショウジョウバエを用いた高速運動制御機構の研究にも用いることができる

(図4(b))。本加工技術では、クラックやバリのない微細貫通穴を形成できる

ので、特にショウジョウバエの高速運動制御機構の研究では本加工技術で作製し

た微細貫通穴アレイガラスチップは最適である。(図4割愛)

【掲載論文】

・Jiawei Zhang, Kotaro Obata, Kazunari Ozasa, Takanori Uzawa, Yoshihiro Ito, Koji Sugioka,

"Rapid Manufacturing of Glass-Based Digital Nucleic Acid Amplification Chips by Ultrafast

Bessel Pulses", Small Science, 10.1002/smsc.202300166![]()

------------------------------------------------------------------------

図1.エチオプラストに発達するプロラメラボディの構造(左)と膜脂質組成

(右)

プロラメラボディとチラコイド膜の構造は大きく異なるが、膜の脂質組成はよく

似ており、全体の約2 割を酸性脂質(負電荷を もつ脂質)であるSQDG とPG が占

める。SQDG は硫黄を含む糖脂質。PG はリン脂質。MGDG;モノガラクトシルジア

シルグ リセロール、DGDG;ジガラクトシルジアシルグリセロール、SQDG;スルホ

キノボシルジアシルグリセロール、PG;ホスファチ ジルグリセロール。

光合成にかかわる脂質の機能解明が大きく前進!

モヤシが葉緑体をつくるためのカギは「酸性リン脂質」

1月11日、大阪公立大学,日本女子大学,弘前大学,東京大学は,シロイヌナズナ

の変異体を用いた解析から,ホスファチジルグリセロール(PG)がプロラメラボ

ディの格子構造の形成やクロロフィル中間体の合成に必要であること,またスル

ホキノボシルジアシルグリセロール(SQDG)がPGの役割を一部補うことを解明。

光合成には葉緑体が必要であることはよく知られているが,暗所で発芽した被子

植物(モヤシ)には葉緑体がない。しかし,モヤシは光を浴びる前から葉緑体を

作る準備をしている。モヤシの先端には黄白色の小さな葉(子葉)があり,その

子葉の細胞内にエチオプラストと呼ばれる器官,さらにその内部にはプロラメラ

ボディと呼ばれる構造体がある。 プロラメラボディにはクロロフィルになる前の

物質(クロロフィル中間体)が蓄えられており,モヤシに光が当たると,直ちに

クロロフィルに変えられる。それに伴い,プロラメラボディはチラコイド膜に,

エチオプラストは葉緑体になって,光合成が可能となる。

この変化や関連物質について,さまざまな研究が行なわれてきた。これまでに、

プロラメラボディを作る膜脂4のうち,ガラクト脂質(MGDG,DGDG)の重要性は

示されたが,残りの2つの脂質,PGとSQDGの役割は不明であった。

そこで研究グループは,プロラメラボディの足場を構成する膜脂質に着目し,こ

れらの酸性脂質がエチオプラストの発達や機能にどのように関わるかを,PGや

SQDGの合成が異常になったシロイヌナズナの変異体を用いて調べたの結果,プロ

ラメラボディを構成する4種類の脂質の重要性が判明し,中でもPGがエチオプラ

ストの発達に特別な役割を担うことが明らかになった。 研究グループは,これ

までのガラクト脂質の研究と合わせ,プロラメラボディを構成する4種類の膜脂

質すべての重要性を明らかにした。これは,植物がどのように効率的に葉緑体を

形成し光合成を開始するかという仕組みを解明する上で極めて重要な知見となる。

【掲載論文】

雑誌名: Plant Physiology

論文名: Anionic lipids facilitate membrane development and protochlorophyllide

biosynthesis in etioplasts

著者: Akiko Yoshihara, Keiko Kobayashi, Noriko Nagata, Sho Fujii, Hajime Wada and

Koichi Kobayashi

掲載URL:

https://academic.oup.com/plphys/advance-article/doi/10.1093/plphys/kiad604/7420153

炭素繊維を一方向に配向した圧電プラスチックセンサ

繊維方向の機械的特性は約20倍に

昨年12月19日、東北大学と大阪工業大学の研究グループは、「一方向炭素繊維強

化圧電プラスチックセンサー」を開発。機械的強度に優れたモーションセンシグ

システムを実現することが可能となる。

2枚の圧電ナノコンポジットシート界面に炭素繊維を一方向に配向

共同研究グループは2023年12月、「一方向炭素繊維強化圧電プラスチックセンサ」

を開発。機械的強度に優れたモーションセンシングシステムを実現することが可能

となる。圧電プラスチックは、振動発電機能やセンシング機能を備えている。こ

のため人体モーションセンサ用素材として期待されている。しかし、機械的強度

が低く応用範囲は限られていた。そこで研究グループは、超軽量で優れた機械的

安定性を有する炭素繊維強化プラスチック(CFRP)を補強材と電極に用いること

とした。今回開発した一方向炭素繊維強化圧電複合材料は プラスチック(エポ

キシ樹脂)に圧電ナノ粒子(ニオブ酸カリウムナトリウム:KNNを分散した2枚の

圧電ナノコンポジットシート界面に、炭素繊維を一方向に配向させて接合し一体

化した。この結果、繊維方向には優れた縦弾性係数と引張強度を実現した。繊維

の垂直方向にはよく伸びてセンサの性能が向上することを確認した。研究グルー

プは、実験結果に基づきマルチスケール・マルチフィジックス有限要素モデルを

開発。開発したモデルを適用し、圧電CFRPユニットセルの異方性電気力学特性を

求めた。また、得られた値を3層サンドイッチ構造に適用して解析すれば、炭素

繊維強化圧電複合材料の応力状態や変形挙動に加え、出力電圧も予測できるとの

こと。

図1.分極プロセスの構成と内向き直列バイモルフ型構造の模式図

さらに、作製した一方向炭素繊維強化圧電複合材料の引張試験結果と有限要素解

析結果を比較。この結果はよく一致しており、配向させた繊維方向(x方向)に

は伸びにくく、繊維に垂直方向(y方向)には伸びやすいことが実証された。実

験では、試料のx方向とy方向に50Nの荷重を繰り返し与え、出力電圧を測定した。

この結果、伸びやすい(柔らかい)方向の出力電圧は、強度が高い繊維方向に比

べ20倍以上となった。研究グループは、作製した一方向炭素繊維強化圧電複合材

料を「野球グローブ」や「靴」に取り付け、動き検出を行った。野球グローブで

ボールをキャッチングした時には約2Vの電圧を出力した。キャッチングのタイミ

ングも、信号の振幅スペクトログラムを用いて正確に認識できるという。

また、右足用の靴にだけ圧電複合材料を取り付けた。右足を踏み出すとその重み

で電圧が出力される。歩行中は人体の重心が移動するため、1個のセンサーのみ

で両足の動きを感知できる。歩き始めると約3Vの電圧が出力される。さらに、振

幅スペクトログラムから、脚の歩行パターンも分かる。

【掲載論文】

タイトル:Fabrication, Evaluation , and Multiscale Simulation of Piezoelectric Composites

Reinforced Using Unidirectional Carbon Fibers for Flexible Motion Sensors

著者:Yaonan Yu*, Chao Luo, Takayuki Suto, Yasutomo Uetsuji, Fumio Narita*

*責任著者:東北大学大学院環境科学研究科 大学院生 余 瑶楠,教授 成田 史生

掲載誌: Small DOI:doi.org/10.1002/smll.202307689 URL:https://onlinelibrary.wiley.

com/doi/10.1002/smll.202307689

● 今夜の寸評: 縄をすてまじ!

12年前にブログアップしているが、現在も着工されず、政府が直接計画する有様

である。「多目的メガフロート」(滑走路として建造する案)を掲載したが、生

物多様性が配慮されずい埋め立て方式で強行するのだろうか。

Click Here!

1月10日、アメリカの証券取引委員会(SEC) がに、ビットコインに直接投資する 上場投

資信託(ETF) についての11件の申請を承認た。仮想通貨ウォレットや取引所を利用しな

くても、従来の株式取引と同じ枠組みでビットコインに投資できるようになったことで、仮

想通貨市場の活況に一層の弾みがつくという。 「リスクインパクト」評価」 はされている

のだろうか? 興味はわかないが以下暫く考察をつづける。