人類社会と文明を支える重要な要素の1つのシリコン半導体。シリコン半導体は高度情報化社会のインフラである。

シリコン半導体デバイスが電子デバイスの主役から降りることはない。世界規模で省エネルギー化が望まれる中、

電力損失を低減する電力変換用パワー半導体の高効率化が進められている。その中で、物理的限界に達しつつある

従来材料のシリコンに代わるパワー半導体に向いた新材料を用いた“次世代パワー半導体”の開発が盛んになって

いる。半導体産業は30兆円を超える事業規模のそのほとんどをシリコン半導体が占める。シリコン以外の半導体

は、主に化合物半導体で、化合物半導体は発光ダイオードや半導体レーザー、それから一部のマイクロ波ミリ波素

子で商品化されているものの市場規模はシリコンと比較し小さい。

ほかの半導体材料に比べるとシリコンはきわめて安価である。それはシリコンが天然資源としては非常に豊富であ

り、量産効果でシリコンの材料コストは極めて安いレベルに維持されている。半導体デバイスは高純度の材料を必

要とする。半導体デバイスは基本的に単結晶を利用するので、高純度の単結晶を安価に製造することが求められ、

単結晶を製造するコストはシリコンが圧倒的に低い。次にシリコン半導体デバイスは、集積密度がきわめて高い。

最先端のシリコン半導体チップは、わずか1ミリメートル角に百メガバイトものデータを詰め込める。10ミリメー

トル角だと10ギガバイトになる。化合物半導体デバイスでこのような密度を実現することは、原理的には可能かも

しれないが工業的に不可能である。

しかしながら、既に数多くの非シリコン材料がメインストリームのシリコン半導体トランジスタに使われている。

例えばゲルマニウム。ゲルマニウムはシリコンと同じIV族の半導体材料であり、1950年代~1960年代の半導体トラ

ンジスタではゲルマニウムが主役であったが、シリコン半導体の性能向上で主役の座を奪われてからゲルマニウム

不在の時代が続いた。ゲルマニウムが再び注目を浴びるのは、1980年代の後半で、超高速デバイスの研究開発にお

いて、シリコンとゲルマニウムの化合物(SiGe化合物)をバイポーラトランジスタベースに採用で、電流駆動能力

の高いトランジスタが出現する。バイポーラ技術とCMOS技術の両方を駆使する高速デバイスの一部には現在でも

SiGe化合物が使われている。1990年代後半には、pチャンネルMOSFETにSiGe化合物のCMOS技術の開発が盛んとな

りCMOS技術はnチャンネルMOSFETとpチャンネルMOSFETで構成されている。nチャンネルMOSとpチャンネルMOS

では、トランジスタに性能差があり、pチャンネルMOSは電流駆動能力はあまり高くなく遅い。一部の高速ロジッ

ク回路では特にクリティカルな部分をnチャンネルMOSだけで組んだりするが消費電力の増大を招き好ましくない

とされる。

ここでpチャンネルMOSのソースとドレインをシリコン(Si)からSiGe化合物に置き換えるとSiとSiGeの格子定数

の違いによりチャンネル領域に圧縮応力が働き、キャリア(正孔)の移動度が上昇。この結果、pチャンネルMOS

の電流駆動能力が増加する。「歪みシリコン(Si)」技術は、2000年代の始めに90ナノメートル世代の高速CMOS

ロジック回路に導入され、20ナノメートル/22ナノメートルといった最先端のCMOSロジックとして、歪みシリコ

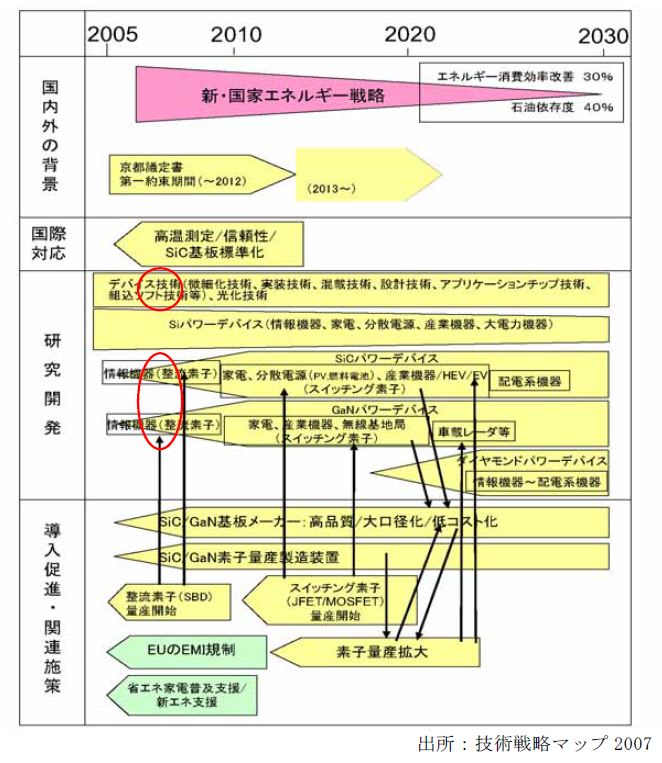

ン技術が標準利用されている。パワー半導体の世界でも、シリコン以外の材料が入り込みつつあり、1つはシリコ

ンと炭素の化合物(SiC化合物「シリコンカーバイド」と呼ばれる)、もう1つはガリウムと窒素の化合物(GaN

化合物「窒化ガリウム」と呼ばれる)である。いずれもシリコン単体に比べると、高効率で高耐圧のパワー半導体

を作れる。ダイオードやMOSFETなどの製品が既に商品化されている。

このほか、発光デバイスは非シリコン材料が主流であり、窒化ガリウム(GaN)化合物、ガリウムひ素(GaAs)化合

物、ガリウムひ素リン(GaAsP)化合物、ガリウムインジウムひ素リン(GaInAsP)化合物などが発光デバイスに使

われているものの、Si(シリコン)は半導体材料として優れた性質を持ち、モーターや電気自動車などの電力変換

用に使う場合、性能の伸びしろが少なくなっている。これ以上の大幅な改善は難しい。そこで、SiC(炭化ケイ素、

シリコンカーバイド)やGaN(窒化ガリウム)などのワイドバンドギャプ半導体に注目が集まる。これら半導体が備

える優れた性質を生かすと、モータなどに必要不可欠なインバータを小型化し、損失を低減でき、発熱が少なく、

高温に耐えるため、冷却システムの容量も少なくてすむ。つまり限られた電力を有効利用できることになる。SiCは

GaNよりも、製品化がいち早く進み、既に2010年10月には三菱電機が自社のエアコン「霧ヶ峰ムーブアイ」の一部の

機種にSiCショットキーバリアダイオード(SBD)を採用したのが最初である。同社は鉄道車両に開発中の1.7kV/1.2

kAという大電力用途のモジュールを、2012年7月に開催されたTECHNO-FRONTIER 2012で展示――8個のSiC SBDと4

個のIGBTを組み合わせたもの。ダイオードにSiCを採用するだけでも「インバータ部で損失を30%低減できる他、

モータ部で同じく40%、『全速度電力回生ブレーキ』では機械的損失エネルギーをほぼほぼ全て回生電力として回

収可能だ。これら全ての効果を合わせると、SiC採用で鉄道車両として30%の省エネ実現できる見込みですでに一

部の鉄道車両で実用化されている。

汎用品の製品化も進み、ロームは2012年3月に、SiC SBDとSiC MOSFETを内蔵した1200V、100Aの箱形モジュール

の量産を開始、2012年6月にはSiC SBDとSiC MOSFETを3端子のパッケージに収め、その後も、信頼性を高めた

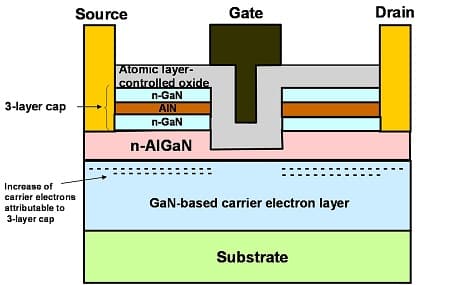

品種を製品化している。その次世代パワー半導体の新材料として、炭化ケイ素(SiC)と窒化ガリウム(GaN)の

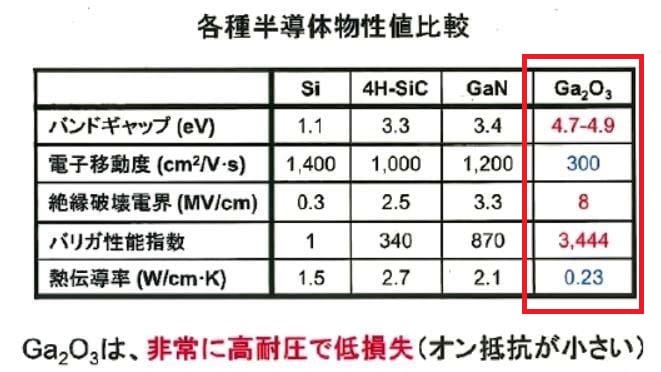

2つ有り、近年、SiCによるMOSFET、GaNによるHEMTといったデバイスが実用化している。酸化ガリウムは液

晶用トランジスタなどで使用されるIGZO(インジウム、ガリウム、亜鉛の酸化物)と同様の酸化物半導体の1つ。

バンドギャップは、シリコンの 1.1、SiC/GaNの3.3~3.4に対し、4.7~4.9と極めて高く、パワー半導体材料向で

あることを示す指数であるバリガー性能指数が、シリコン=1に対し、SiC=340、GaN=870に対し、酸化ガリウム

は 3444と圧倒的な値を誇る。ここにきて、新たな半導体の開発は、ウエハー→素子→システムの順に開発が進み、

SiCの開発では既に素子からインバータなどのシステムへと焦点が移っているものの、3つの工程全てに改良余地

があり、Siパワー半導体では実現できない領域を開拓しつつ、Siを置き換えていくには少なくとも素子のコスト低

減が大きな課題となっている。

その対策として、(1)ウエハーの大口径化と(2)品質向上が鍵となる。2012年7月に開催された応用物理学会

主催の「SiC及び関連ワイドギャップ半導体研究会 第7回個別討論会」で、トヨタグループは、SiCパワー半導体

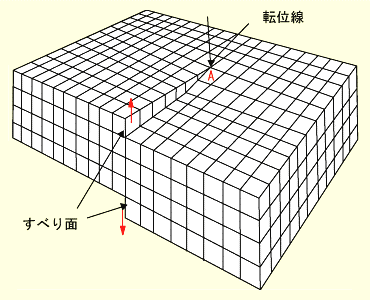

を車載用途提供には、(1)作製する素子に応じた結晶欠陥の影響解析とウエハー製造時の欠陥制御、(2)結晶

欠陥を前提とした素子の開発が大きな課題だと指摘されている。例えば、SiC SBDについてチップサイズと歩留ま

りの関係を試算すると、5ミリメートル角(50~100A級)チップの生産初期の歩留まりは、ウエハー表面の平均転

位欠陥密度EPD(エッチピッド密度)に大きく依存している。EPDが3千個/平方センチメートルという高品位な

ウエハーを利用すれば80%を実現でき、EPDが1万個/平方センチメートルという低品位なウエハーでは同一の条

件で歩留まりは50%まで低下するとのこと。車載用の目標は、7ミリメートル角(200A級)から10ミリメートル角(

400A級)で、歩留まり80%である。EPDが3千個/平方センチメートルのウエハーのキラー欠陥密度は1個/平方セ

ンチメートル、1万個/平方センチメートルのウエハーのキラー欠陥密度は3個/平方センチメートルだという。

このキラー欠陥密度を0.1個/平方センチメートルに引き下げれば、車載級の目標を達成できるとのこと。ウエハ

ーの表面欠陥は、歩留まりに単純な影響を与えるだけでなく、ウエハー品質がSiC酸化膜のTDDB(Time Dependent

Dielectric Breakdown)に与える影響も加速試験するが――TDDBとは時間に依存した酸化膜の破壊を意味し 酸化膜

が破壊されると素子自体が出荷後に機能しなくなる。故障率1ppb(10億分の1)を達成できる時間が長いほど信

頼性が高い―150℃で動作するSi素子の酸化膜は優秀で、1ppbが30億年に達する。これに対して、EPDが2万個/

平方センチメートルのSiC酸化膜を250℃で動作させると、わずか4カ月。3000個という高品位ウエハーでも10年。

車載SiCの目標特性が3000万年だとされる。

このように、EPDが平均転位欠陥密度と呼ばれるように、表面欠陥の種類を考えずに、数だけを見ているのに対し、

どのような欠陥が寿命に影響を与えるのか調査すると、SiC SBDの場合はらせん転位が起こると寿命が2桁下がり、

刃状転位では1桁下がるというSiC SBDの特性と欠陥の種類の関係を発表されている。市販のSiCエピタキシャル基

板を購入し、その上にSiC SBDを形成したところ、ダイオードの逆方向特性に大きなばらつきが生じ、製品として

出荷できないレベルが発生、歩留まり低下する現象を解析した結果、SiC SBDの逆方向電流リーク特性の不良モー

ドが3種類に分類でき、それぞれに関係する結晶欠陥が異なっている。(1)この低耐圧の原因は、マイクロパイ

プやパーティクル欠陥、(2)高リーク電流の原因はスジ状欠陥だと分かった。このほか、貫通らせん転位や貫通

刃状転位などのピット状欠陥は、致命的な影響を与えないものの、欠陥密度とリーク電流に高い相関があることも

分かった。

今後、製造するSiC素子のサイズ(耐電流量)が高まるにつれて、トヨタグループの研究が明らかにした欠陥制御

の考え方が広がっていくものと考えられる。素子製造メーカーは、量産する素子の種類に応じて、どの結晶欠陥が

キラー欠陥として働くのか、キラー欠陥の影響を閉じ込めるプロセスとは何かといったノウハウを蓄積する必要と

なる。また、ウエハーメーカーには顧客の注文に応じ、特定のキラー欠陥を低減するウエハーづくりが求められる

と予測されている。

● グリーンMEMSセンサが実現する省エネ社会

このように劇的な省エネ、ダウンサイジングを実現させてしまう『デジタル革命渦論』は、パワー半導体領域だけではない。

従来の機器の効率向上や断熱による省エネに変わる、ICTを駆使したマネジメントによる先進的な省エネ手法が注

目されている。この手法は、多くのセンサーを配置したセンサネットワークの構築に、これまでは(1)センサ

の大きさや(2)バッテリー交換等の隘路により普及が進んこなかった。NEDOとMEMS技術研究機構が、2011年

度から、グリーンセンサ・ネットワークシステム技術開発プロジェクトで、センサネットワーク用センサデバイス

の共通課題の(1)無線通信機能、(2)自立電源機能及び(3)超低消費電力機能を搭載する革新的なグリーン

MEMSセンサーの開発と、このセンサを用いたネットワークシステムの実証実験を行ってきた。

具体的には、無線通信機能、自立電源機能及び超低消費電力機能を搭載した(1)電流・磁界センサ(2)塵埃量

センサ(3)ガス(CO2、VOC)濃度センサ(4)赤外線アレーセンサがその対象として、これらのセンサを用いた

センサネットワークシステムを店舗、オフィス及び製造現場等で、環境計測、エネルギー消費量等の把握(見える

化)、エネルギー消費量の制御(最適化)することで、10%以上の省エネ効果を実証確認できたという。

ということで、今夜はパワー半導体とグリーンMEMSを取り上げてみた。