知と愛とは同一の精神作用である。それで物を知るには、

これを愛せねばならず、物を愛するのはこれを知らねば

ならぬ。

西田 幾太郎 『善の研究』

May. 19, 1870 - Jun. 7, 1945

【量子ドット電子デバイス工学講座】

● 色素増感型量子ドット太陽電池の特許事例

化石燃料を使用することなく再生可能エネルギーの一つである太陽エネルギーを使用する太陽光発電

技術術の色素増感型太陽電池は、クロロフィル(葉緑素)色素が行う光誘起電子移動と同様のメカニズ

ムで発電するため、安価で高性能なルーフ・トップ型の次世代を担う太陽電池の一つとして脚光を浴

びている。このような色素増感型太陽電池の一般的な構成は、基板、第一電極、増感色素が担持され

た半導体層(光電変換層)、正孔輸送層、および第二電極が順次積層から構成され、基板の外側から

光が照射されると、素子内部の光電変換層の増感色素が励起されて電子を放出する。励起された電子

は第一電極に移動し、この電子は、外部回路を通じて第二電極に移動して、正孔輸送層に供給され、

(電子を放出して)酸化された増感色素は、正孔輸送層から電子を受け取り、基底状態に戻る。この

ようなサイクルを繰り返すことで、光エネルギーが電気エネルギーに変換される。

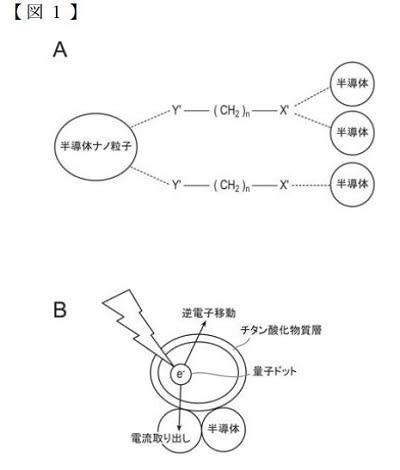

例えば、量子ドットがチタン酸化物で被覆されてなる量子ドット含有チタン化合物を増感色素として

用いる光電変換素子があるが光電変換効率が低い(下図1Aは本発明に係る被覆量子ドットを示す概

略図、図1Bは従来の量子ドット含有チタン化合物を示す概略図)。このような問題解決方法として、

特定の量子ドットを増感色素とし光電変換層に用いることで問題の解決を図る。

● 解決手段の実施例

基板1、第一電極2、半導体5および半導体として機能しかつ量子効果を有する量子ドット4を含有

する光電変換層6、正孔輸送層7、ならびに第二電極8を有する光電変換素子10。量子ドットとし

て、下記式(1)で示される半導体ナノ粒子を用いる。

ただし、Xは、前記半導体に吸着しうる基を表し、Yは、前記半導体ナノ粒子に配位しうる基を表し、

nは、1~5の整数である。上式(1)において、Xは、トリアルコキシシリル基(-Si(R)3:

Rは、それぞれ独立して、炭素原子数1~18のアルコキシ基である)、カルボキシル基(-COO

H)、リン酸基(-OPO(OH)2)、シアノ酸基(-CH2=C(CN)(COOH))またはス

ルホン酸基(-SO3H)である、請求項2に記載の光電変換素子。式(1)のYは、スルフィド基

(-SR’:R’は、水素原子または炭素原子数1~6のアルキル基である)、カルボキシル基(-

COOH)、アミノ基(-NH2)、ホスホン酸基(-PO(OH)2)、またはホスフィニル基(-

PH2(O))である、

さて、正孔輸送層は、固相で、導電性高分子を含有する、光電変換素子。また、酸化剤存在下で光電

変換層と導電性高分子前駆体とを接触した後、量子ドットに光を照射し導電性高分子前駆体を重合す

ることにより形成。酸化剤は、過酸化水素、酸素、メタノール、金属塩または有機過酸化物。導電性

高分子前駆体は、下記式(2)である。

ただし、Zは、硫黄原子(S)、NQ、または酸素原子(O)を表し、この際、Qは水素原子または

アルキル基であり、R1~R4は、それぞれ独立して、水素原子、ハロゲン原子、置換もしくは未置

換の炭素原子数1~30のアルキル基、置換もしくは未置換の炭素原子数3~10のシクロアルキル

基、置換もしくは未置換の炭素原子数1~30のアルコキシ基、炭素原子数2~30のポリエチレン

オキシド基、または置換もしくは未置換の炭素原子数4~30の環式化合物含有基を表す、に示され

る繰り返し単位を有する。

導電性高分子前駆体は、上記式(2)を有してポリマー化する役割を担うものであることが好ましい

が、上記式(2)を単独または複数種類の繰り返し単位が結合した多量体(下表参照)を用いてもよ

いし、予め上記繰り返し単位を有するモノマーを必要に応じて、単独あるいは複数種類のモノマーと

共に重合したプレポリマー(二量体以上の多量体やいわゆるオリゴマーを含む)であってもよいが、

この場合、導電性高分子前駆体がプレポリマーであり、光電変換層に導電性高分子前駆体をプレポリ

マーの形態で塗布して、光電変換層上で化学重合して導電性高分子を形成する方法が簡便である。

● コアシェル半導体ナノ粒子の平均粒径の測定方法

公知の方法、例えば、透過型電子顕微鏡(TEM)により半導体ナノ粒子の粒子観察を行い、そこか

ら粒径分布の数平均粒径として求める方法、電子間力顕微鏡(AFM)を用いて平均粒径を求める方

法、動的光散乱法による粒径測定装置(例えば、Malven社製ZETASIZERNano Series Nano-ZS)を用い

て測定する方法、X線小角散乱法により得られたスペクトルから半導体ナノ粒子の粒径分布シミュレ

ーション計算を用いて粒径分布を導出する方法などを用いることができるが、ここでは、ランダムに

抽出した所定数の半導体ナノ粒子をTEMで観察し、体積換算した粒径の平均値をとることで算出し

た平均体積粒径で表している。実施形態で用いるコアシェル半導体ナノ粒子の平均体積粒径としては、

具体的には、1~10ナノメートルの範囲内である。

● コアシェル半導体ナノ粒子の製造方法

液相法、気相法等、従来行われている公知の任意の方法を用いることができる。液相法の製造方法に

は、沈殿法である、共沈法、ゾル-ゲル法、均一沈殿法、還元法などがある。そのほかに、逆ミセル

法、超臨界水熱合成法、ホットソープ法などもナノ粒子を作製する上で優れた方法である。気相法の

製造方法としては、対向する原料半導体を電極間で発生させた第一の高温プラズマによって蒸発させ、

減圧雰囲気中において無電極放電で発生させた第二の高温プラズマ中に通過させる方法、電気化学的

エッチングにより、原料半導体からなる陽極からナノ粒子を分離・除去する方法、レーザーアブレー

ション法などが用いられる。また、原料ガスを低圧状態で気相反応させて、粒子を含む粉末を合成す

る方法も好ましく用いられるが、コアシェル半導体ナノ粒子の製造方法としては、液相法による製造

方法が好ましいとされる。

【光電変換素子の製造方法】

この工程事例では、第一電極を表面に備えた基板上に、半導体および上記式(1)の色素を含む光電

変換層を形成する。工程(1)は、基板上に第一電極を形成する工程(第一電極の形成工程)と、第

一電極上に電子輸送層を形成する工程(電子輸送層の形成工程)と、電子輸送層上に光電変換層を形

成する工程(光電変換層の形成工程)とに分けられる(上図3参照)。

● 工程(1)

(第一電極の形成工程)

基材の上に第一電極を形成する方法としては、第一電極の材料に応じて適当な方法を選択でき、この

うな方法として、スパッタ法やCVD法(気相成長法)、SPD法(スプレー熱分解堆積法)、蒸

着法などが挙げられる。これらの方法により、ITO、FTO、SnO2などの酸化物半導体からな

る薄膜を形成する。当該第一電極は、厚過ぎると光透過性が劣り、一方、薄過ぎると導電性が劣って

しまうことになる。このため、光透過性と導電性の機能を両立させることを考慮すると、第一電極は、

0.03~3μm程度の膜厚範囲であることが好ましい。

また、第一電極をスリット状に形成する場合は、第一電極の材料に応じて適当な方法を選択できる。

具体例としては、エキシマレーザー、YAGレーザー、CO2レーザー、エアジェット、ウォータジ

ェットによる加工、エッチング加工、機械的加工などが挙げられる。これにより、透明導電層は、複

数の領域に分離することができる。スリットのピッチは、光電変換素子のセルのサイズに応じて、適

宜設定することができる。

(電子輸送層の形成工程)

この工程は、第一電極を表面に備えた基板上に電子輸送層を形成する工程であるが、省略することが

可能である。電子輸送層を形成する方法は、電子輸送層形成成分である電子輸送層前駆体を第一電極

上に被覆させて必要により熱処理を行う方法が挙げられる。具体的には、第一電極が基板表面に形成

された透明導電性基板上に電子輸送層形成成分の(塗布)層を形成した後、CVD法または焼成法に

より反応が進行して電子輸送層を形成する方法、電子輸送層形成用の塗布液を用いたインクジェット

法やスピンコート法による塗布、原子層堆積(ALD)法が好ましい。なかでも、第一電極が基板表

面に形成された透明導電性基板上に、電子輸送層形成成分の(塗布)層を形成した後、CVD法また

は焼成法により反応が進行して電子輸送層を形成する方法がより好ましい。ここで電子輸送層形成成

分とは化学反応により電子輸送層となる化合物のことをいう。

(光電変換層の形成工程)

光電変換層の作製方法は、通常、電子輸送層上への半導体層の作製、および半導体への本発明に係る

量子ドットの担持処理に大別される。

[半導体層の作製方法]

工程(1)における半導体層の作製方法について以下説明する。この特許の好適な光電変換層は、表

面に色素が担持された半導体を凝集したものである。

半導体層の作製方法は特に限定されず、当該半導体層の半導体が粒子状の場合には、(1)半導体の

分散液またはコロイド溶液(半導体含有塗布液)を導電性基板に塗布あるいは吹き付けて、半導体層

を作製する方法;(2)半導体微粒子の前駆体を導電性基板上に塗布し、水分(例えば、空気中の水

分)により加水分解後、縮合を行う方法(ゾル-ゲル法)などが使用する。また、半導体が膜状で、

導電性基板上に保持されない場合、半導体を導電性基板上に貼合して半導体層を作製することが好ま

しい。半導体層の作製方法の好ましい形態は、導電性基板上に半導体の微粒子を用いて焼成により形

成する方法があり、半導体層が焼成作製される場合、この半導体への色素担持処理は、焼成後に実施

することが好ましく、焼成後、半導体に水が吸着する前に素早く化合物の吸着処理を実施する。

●半導体微粉末での焼成形成方法

(半導体含有塗布液の調製〉

まず、半導体、好ましくは半導体の微粉末を含む塗布液(半導体含有塗布液)を調製する。この半導

体微粉末はその1次粒子径が微細な程好ましく、その1次粒子径は2~100nmである。半導体微

粉末を含む塗布液は、半導体微粉末を溶媒中に分散させることによって調製することができる。ここ

で1次粒子径は顕微鏡観察により1000個の粒子を測定し平均した値を採用している。溶媒中に分

散された半導体微粉末は、その1次粒子状で分散する。溶媒としては半導体微粉末を分散し得るもの

であればよく、特に制約されない。溶媒は、水、有機溶媒、水と有機溶媒との混合液が包含される。

有機溶媒としては、メタノール、エタノール、イソプロパノール等のアルコール、ポリエチレングリ

コール等の多価アルコール、メチルエチルケトン、アセトン、アセチルアセトン等のケトン、ヘキサ

ン、シクロヘキサン等の炭化水素等などが用いられる。また、塗布液中には、増粘剤として、アセチ

ルセルロース、ニトロセルロース、アセチルブチルセルロース、エチルセルロース、メチルセルロー

ス等のセルロース誘導体を含んでいてもよい。塗布液中には、必要に応じ、界面活性剤、酸(酢酸、

硝酸など)、粘度調節剤、キレート剤(アセチルアセトンなど)を加えることができる。溶媒中の半

導体微粉末濃度の範囲は、0.1~30質量%である。

〈半導体含有塗布液の塗布と半導体層の焼成処理〉

このようにして得られた半導体含有塗布液を、導電性基板(電子輸送層)上に塗布または吹き付け、

乾燥等を行った後、空気中または不活性ガス中で焼成して、導電性基板上に半導体層(半導体膜)が

形成される。ここで、塗布方法としては、特に制限されないが、ドクターブレード法、スキージ法、

スピンコート法、スクリーン印刷法など公知の方法が挙げられ、導電性基板上に半導体含有塗布液を

塗布、乾燥して得られる皮膜は、半導体微粒子の集合体からなるもので、その微粒子の粒径は使用し

た半導体微粉末の1次粒子径に対応する。

● 工程(2)

この工程では、上記工程(1)で形成された光電変換層上に、導電性高分子前駆体を重合して正孔輸

送層を形成。なお、下記工程(3)において、正孔輸送層は、この特許に係る量子ドットを担持した

半導体からなる光電変換層に侵入し、かつ、その上に存在、この正孔輸送層の上に第二電極が付着し

ていることが好ましく、この半導体層は多孔質体で、第一電極および第二電極に端子を付けて電流を

取り出すことができるものである。

ここで、導電性高分子前駆体の重合方法は、特に制限されない。具体的には、(1)光照射単独ある

いは重合触媒、加熱、電解等を組み合わせた光化学重合法、(2)化学重合法、(3)少なくとも

作用極と対極とを備えて両電極間に電圧を印加することにより反応させる電解重合法などが挙げられ

る。これらのうち、(1)(3)の方法が好ましい。この方法によれば、半導体への結合に関与して

いない量子ドットの配位子(例えば、式(1)中の置換基「X」)近傍を起点にして導電性高分子前

駆体の重合(正孔輸送層の形成)が行われる。このため、量子ドットおよび正孔輸送層の間に配位子

分の層が存在するが、特に式(1)の量子ドットでは、配位子に小分子を用いているためトンネル効

果により電荷輸送をさらに効率的に行うことが可能であり、発電電極としてより有効に作用できる。

また、上記(1)の方法によれば、得られる光電変換素子の光電変換効率や耐久性(光や熱などの刺

激に対する安定性を向上)をより向上できる。また、上記(3)の方法によると、特に光照射と組み

合わせて使用することにより、酸化チタン表面に緻密に重合体の層を形成できる。得られる光電変換

素子の光電変換効率、耐久性(光や熱などの刺激に対する安定性)のさらなる向上を考慮すると、

(1)の方法がより好ましく、酸化剤の存在下で光照射単独で導電性高分子前駆体を重合する光化学

重合法が特に好ましい。

尚、 図3Aおよび図3Bは、工程(1)~(4)を説明するための模式断面図または模式上面図。

図3Aに示すように、工程(1)において、電子輸送層3上に光電変換層6を形成させる。工程(2

-1)においては、酸化剤を第一電極2上に接触させる。これにより、第一電極2上に酸化剤が存在

する状態になる。好適な形態では、図3AおよびBに示すように、酸化剤含有液は、素子の構成部材

(電子輸送層、光電変換層)とは異なる位置の第一電極上に接触させる。このように素子の構成部分

とは別に酸化剤を配置することによって、酸化剤の素子への影響を排除することができ、また、導電

性高分子前駆体の重合後に、洗浄などによって酸化剤を容易に除去することができる。酸化剤の第一

電極上への接触位置は特に限定されるものではないが、効率的に導電性高分子前駆体の重合が行われ

ることから、素子の構成部材(電子輸送層または光電変換層)とある程度近い距離であることが好ま

しい。素子の構成部材と酸化剤との距離は、酸化剤含有溶液と第一電極との濡れ性、第一電極のシー

ト抵抗などを考慮して適宜設定すればよい。なお、酸化剤溶液が素子の構成部材に接触しないように、

第一電極上に両者の物理的接触を阻害する部材(例えば、テープ等)を設けてもよい(図3B参照)。

● 工程(2-1)

この本工程では、上記工程(1)で形成された第一電極上に酸化剤を接触させる。基材と相対する第

一電極上に電子輸送層が形成されている場合には、この電子輸送層上に酸化剤を接触させてもよく、

また、酸化剤の第一電極への接触は、特に限定されるものではないが、第一電極に塗布することが好

ましい。

● 工程(2-2)

上記工程(1)で作製した光電変換層と、正孔輸送層を構成する導電性高分子の前駆体である導電性

高分子前駆体と、を接触させる工程である。導電性高分子前駆体を接触させる方法としては、特に限

定されるものではないが、塗布で導電性高分子前駆体を含有する溶液を塗布する形態が好ましい。電

性高分子前駆体を含有する溶液を光電変換層に塗布する場合の塗布方法としては、具体的には、ディ

ッピング、滴下、ドクターブレード、インクジェット、スピンコート、刷毛塗り、スプレー塗装、ロ

ールコーター、エアーナイフコート、カーテンコート、ワイヤーバーコート、グラビアコート、イン

クジェット塗布などがある。

● 工程(2-3)

この工程は、工程(1)、(2-1)、(2-2)の後、この特許に係る量子ドットに光を照射して

導電性高分子前駆体を重合して正孔輸送層を形成する。具体的には、正孔輸送層の前駆体であるモノ

マーもしくはプレポリマー(多量体)の形態で必要により溶媒や電解質などを添加した溶液に光溶液

を光電変換層上に塗布した状態で外部から本発明に係る量子ドットに対して光を照射することが好ま

しい。

この際、酸化剤存在下で導電性高分子前駆体と光電変換層とを接触させてもよいが、正孔輸送層中に

酸化剤が残存しないと耐久性がより向上することを考慮すれば、酸化剤非存在下で導電性高分子前駆

体と光電変換層とを接触させることが好ましい。ここで、酸化剤存在下とは、光電変換層に導電性高

分子前駆体を接触させる際に導電性高分子前駆体と酸化剤とが物理的に接触している状態を意味し、

具体的には、導電性高分子前駆体および酸化剤の混合物を光電変換層に接触させる形態を指し、酸化

剤非存在下とは、導電性高分子前駆体と光電変換層とを接触させる際に導電性高分子前駆体と酸化

剤とが物理的に接触していない状態を意味し、例えば、導電性高分子前駆体の塗布液に酸化剤を含有

させない形態などが挙げられる。

● 工程(3)

この特許に係る光電変換素子の製造方法における工程(3)は、上記工程(2)の後、正孔輸送層上

に第二電極を形成する工程である。本発明に係る第二電極形成方法は、特に制限されず、公知の方法

が適用でき、第二電極の材料を蒸着(真空蒸着を含む)、スパッタリング、塗布、スクリーン印刷等

の方法が好ましく使用される。この光電変換素子は、効率よく光を吸収することができる。具体的に

は、光電変換素子の1000nmにおける吸光度(A1000)が、下記数式(B):

を満たすことが好ましい。上記数式(B)中、A1000は、1000nmにおける光電変換素子の

吸光度であり;FTSCは、半導体層の膜厚(μm)である。

【実施例/比較例】

このの効果を、以下の実施例および比較例を用いて説明する。ただし、この技術的範囲が以下の実施

例のみに制限されるわけではない。なお、下記実施例において、特記しない限り、操作は室温(25

℃)で行われた。また、特記しない限り、「%」および「部」は、それぞれ、「質量%」および「質

量部」を意味する。

● 合成例1

CdSe/ZnS半導体ナノ粒子をトルエンに0.6質量%の濃度になるように分散させたCdSe

/ZnS量子ドットのトルエン溶液(NN-LABS,LLC;平均体積粒径=4nm)300μl

に、トリメトキシシリルプロピルスルフィド(MPS)を3μl加えて、22℃で24時間撹拌して

反応を行うことによって、被覆量子ドット1を得た。得られた被覆量子ドット1について蛍光強度測

定を行ったところ、3250であった。

尚、、蛍光強度の測定は、蛍光分光光度計(日立ハイテクノロジーズ社製「F-4500」)を用い

て行った。測定する被覆量子ドット1の分散液は、トルエンを用いて、粒子モル濃度が133nmol

/Lになるように調製した。励起波長450nm、フォトマル700Vとして、試料の蛍光極大波長

550nmにおける蛍光強度を測定した。(後略)

● 実施例1

基体としてガラス基板(光透過率:10%以上、厚さ:1.1mm)上に、第一電極としてフッ素ド

ープ酸化スズ(FTO)(光透過率:10%以上)をスパッタリングして透明導電層(FTO)(F

TOの塗布量:7g/m2基板、膜厚:1.1μm)を形成し、導電性ガラス基板(第一電極基板)

を得た。得られた導電性ガラス基板の透明電極層(FTO)上に、半導体として酸化チタン(アナタ

ーゼ型(粉末状)、1次平均粒径:18nm(電子顕微鏡により観察した平均値))を用い、ポリエ

チレングリコールの分散液(酸化チタンの濃度:10質量%)である酸化チタンペーストをスクリー

ン印刷法により塗布(塗布面積:5mm×5mm)及び乾燥(120℃で3分間)して塗膜を形成し

た。この塗膜を、200℃で10分間、次いで500℃で15分間、空気中で焼成して、厚さ2μm

の酸化チタンの半導体層(空孔率:60体積%)を透明導電膜(FTO)上に形成した(積層体1)。

上記積層体1を、上記合成例1の溶液中に室温(25℃)で3時間浸漬して、被覆量子ドット1(増

感色素)の半導体への吸着処理を行い、光電変換層を形成して、半導体電極を作製した。この半導体

電極を、正孔輸送材料の原料となるモノマー(導電性高分子前駆体)である2,2’-ビス-3,4

-エチレンジオキシチオフェン(M1-1)を1×10-3(mol/l)、及びLi[(CF3S

O2)2N]を0.1(mol/l)の割合でそれぞれ含有するアセトニトリル溶液に浸漬した。作

用極を上記半導体電極、対極を白金線、参照電極をAg/Ag+(AgNO3 0.01M)、保持

電圧を-0.15Vとした。半導体層方向から光を照射しながら(キセノンランプ使用、光強度32

mW/cm2、520nm以下の波長をカット)、15分間電圧を保持して、重合(光電解重合)を

行い、正孔輸送層を半導体電極表面に形成した。ここで、モノマー(導電性高分子前駆体)が重合し

て導電性高分子を形成していることを確認した。その後、重合により正孔輸送層が形成された半導体

電極をアセトニトリルで洗浄した後、乾燥させた。得られた正孔輸送層は、溶媒には不溶の重合膜で

あった。

次いで、正孔輸送層が形成された半導体電極(半導体電極/正孔輸送層)を、Li[(CF3SO

2)2N]を15×10-3(mol/l)、tert-ブチルピリジンを50×10-3(mol

/l)の割合で含有するクロロベンゼンとアセトニトリルとの混合溶液(クロロベンゼン:アセトニ

トリルの混合比=19:1(体積比)に10分間浸漬させた。得られた半導体電極/正孔輸送層を自

然乾燥させた後、さらに真空蒸着法で金(Au)を90nm蒸着して、第二電極を形成した。これに

より、光電変換素子1を得た。(後略)

● 比較例

上記実施例1において、被覆量子ドット1の代わりに被覆量子ドット4を使用する以外は、実施例1

と同様の操作を行い、光電変換素子7を得た。

「色素増感光電変換素子の評価」

(初期光電変換効率の測定)

各光電変換素子を、ソーラーシミュレータ(英弘精機製)を用いて、得られた光電変換素子に、キセ

ノンランプからAMフィルター(AM-1.5)を通して強度10mW/cm2の擬似太陽光を照射

した。そして、I-Vテスターを用いて、光電変換素子の室温での電流-電圧特性を測定し、短絡電

流密度(Jsc)、開放電圧(Voc)を測定した。

Nov. 4, 2016

Nov. 4, 2016

i以上、特定の量子ドットの増感色素を用いることで変換効率を向上事例を掲載(詳細は上表ダブクリ参照)。

● 直政カクテル「赤鬼」

忍冬酒は家康公が愛飲したというお酒。その忍冬酒に、信頼を意味する花言葉を持つジンジャーを漬

け込んだスピリッツを使い、子孫繁栄の象徴ザクロの風味を合わせた。主君・徳川家康公に忠誠を捧

げ、戦場では猛将「井伊の赤鬼」と恐れられた。新参ながらに徳川四天王の中でも筆頭まで昇りつめ

た彦根藩祖・井伊直政公にリスペクトして創作。

彦根市旭町の「サロンバー・シスル」のオーナー宮下純さんが、初代彦根藩主・井伊直政にちなんだ

オリジナルカクテル「直政 赤鬼」を創作。徳川家康を支えた「徳川四天王」の一人だった直政の功

績を表したという(2016.11.05 しが彦根新聞/中日新聞)。来年彦根城築城410年祭に合わせて、

10月24日から提供している。今年3月には直政の養母で来年のNHK大河ドラマの主人公・井伊

直虎にちなんだカクテルを創作。来年三月から始まる「国宝・彦根城築城四百十年祭」の開催が迫っ

てきており、満を持して直虎よりキレのある、直政のカクテルを10月下旬から提供。

浜松城主だった家康が愛飲したとされる「忍冬(にんどう)酒」がカクテルのベース。花言葉で「信

頼」を意味するジンジャーのウオッカを使い、子孫繁栄の象徴であるザクロのシロップを入れた。切

れのある少し強めのカクテルに仕上げた。井伊家の繁栄の礎となる物語を表現。

Oct. 24. 2016

Oct. 24. 2016

※ 浜松忍冬酒

忍冬は「スイカズラ」。この花弁や茎、葉から造る酒は体を暖め滋養強壮に効果があると言われ、徳

川家康は数々戦い、三方原の戦いではピンチピンチの連続。そんな中で忍冬酒を口にして家康がピン

チを脱出。5月から6月に花を付けるスイカズラ自体、抗菌、抗炎症、解熱、利尿効果のある薬草の

漢方薬で関節の痛みに効くといわれている。全草の煎じ液は、のどや痔の痛みをとる民間薬に、乾燥

させたものは夏バテ、むくみ、食中毒を防ぐ「忍冬茶」や「金銀花茶」になる。葉っぱや花を上白餅

米とともに焼酎に漬け込んだ「忍冬酒」は、浜松市の名産品。不老長寿の健康薬酒と称され、徳川家

康が愛飲したことで知られている。 Lonicera japonica Thunb.

Lonicera japonica Thunb.

浜松で忍冬酒が製造されたのは戦国時代の永禄元年から。家康が三河から浜松に本拠地を移した頃、

浜松で薬草の研究、忍冬酒を造っていた神谷権兵衛が家康の命を承けて本格的に製造を始まり。家康

はこの酒がことの他気に入り、その後家康が神谷家を優遇し、太刀や家屋敷を与え保護。家康愛用の

薬酒との評判をとった忍冬酒は浜松の名物の一つになる。家康の覇権が確立されて各藩から進物用な

どに使われ注文が殺到し神谷家は地元の童歌にも歌われるほど繁盛する。明治以降も製造されたが、

第二次世界大戦の戦乱の中、1943年製造中止。1997年12月、「遠州忍冬酒」として新しく

生まれ変わり復活する。

「吸葛」という和名は、子どもたちが花を加えて、甘い蜜を吸っていたことから付けられた。「忍冬」

は、寒い冬を耐え忍ぶように緑の葉っぱを茂らせ続ける姿にちなむ。「金銀花」とは、花色が白から

黄色へと徐々に変化する姿が由来。